ITALIENS ENDA PRIVATA BRYGGERI

BYGGER EUROPAS MODERNASTE

ANLÄGGNING.

NORD LEVERERAR DRIVSYSTEMEN

Under 40 år av dygnet-runt-drift har cisternerna och faten i brygghuset som gör det italienska ölet Forst producerat 25 miljoner hektoliter öl. Nu, när bryggeritekniken har utvecklats och kraven på lägre energiåtgång ökat, har man beslutat att bygga ett helt nytt brygghus med effektiv driv som uppfyller de senaste säkerhetskraven. Ett viktigt mål är att minimera utsläppen. Uppdraget gick till flera ledande tyska företag. Redan under de första veckorna efter driftstart minskade bryggeriet sin primära energikonsumtion med 30 procent.

Tidspressen var hård. Teknikerna hade bara 16 månader på sig att ta fram de viktigaste komponenterna till det 154 år gamla bryggeriet i Algund i Sydtyrolen. Projektet omfattade bland annat fem stora fat med tillhörande teknik och rörsystem, en lösning för vattenförsörjning och en maltanläggning med tolv silos samt tre separata lagertankar.

Det nya brygghuset ligger i utkanten av det stora bryggeriområdet, väl synligt för trafikanter på den näraliggande vägen. Genom glasfasaden på 4 800 kvadratmeter syns hela den nya anläggningen som idag anses vara en typmodell för modern europeisk bryggteknik. Här kan produceras upp till tolv bryggsatser per dag, var och en med en volym på 630 hektoliter. Den totala årliga produktionskapaciteten är 900 000 hektoliter.

Lakkärlet, med en diameter på 8,6 meter, är hjärtat i brygghuset. Här separeras mäsken automatiskt från maltskalen.

Jämn reglering av lakningshastigheten

Lakkärlet, med en diameter på 8,6 meter och en vikt på nära 21,5 ton, är hjärtat i brygghuset. Vätskan och de fasta delarna i mäsken separeras i en helautomatisk process. När maltskalen lägger sig på botten i kärlet, skapar de ett naturligt filtreringslager. En särskild skrapa tar hand om detta lager för att garantera ett optimalt flöde för vörten. På så sätt förbättras kvaliteten på vörten och råvarorna utnyttjas på bästa sätt. Trycksensorer i botten på kärlet känner av konsistensen på maltskalen och anpassar maskinens hastighet därefter.

- Det här intelligenta styrsystemet kan styra flödet till mellan 9 och 14 liter per minut och kvadratmeter, säger Würth. I nästa steg tas maltskalen, eller draven, bort. Maskinen sänks gradvis och skraporna monterade på sex armar föser ut draven ur kärlet genom en lucka. Även detta steg är helt automatiserat. Om alltför stor mängd samlas, avbryts sänkningen och hastigheten anpassas. På så sätt kan kärlet tömmas på så kort tid som sex minuter. För att processa materialet så försiktigt som möjligt, lossas draven långsamt. Men när det avlägsnats, ökas hastigheten så att kärlet kan tömmas så snabbt som möjligt.

-På så sätt blir grumlingen av draven minimal och flödet mycket effektivt, förklarar Würth. Och för att kontrollera att systemet fungerar friktionsfritt övervakas hastigheterna, aktuell förbrukning och motortemperaturen kontinuerligt. Båda uppgifterna hanteras av ett specialanpassat drivsystem från Nord, baserat på ett splineförband. Drivsystemet är en kombination av en motor, en industriväxel och en vinkelkuggväxel. Vridmomentet är på maximalt 96 000 Nm och kan kontinuerligt reglera periferihastigheten från en till hundra meter per minut - och samtidigt hålla vridmomentet konstant.

Problemfri övergång till den nya anläggningen

- Det snäva tidsschemat var en utmaning för en så komplex och teknisk sofistikerad anläggning, sade Werner Würth, utvecklingsingenjör hos Ludwigsburg GmbH. Huvudentreprenören, som har specialkunskap om bryggerier, ansvarade för planeringen och byggandet av bryggeriutrustningen. De fem kärlen och maskineriet tillverkades i Ziemanns fabrik i Bürgstadt/Main. Därifrån fraktades de 550 km till Sydtyrolen på lastbil. Under byggnationen måste bryggprocessen pågå som vanligt. Även övergången till den nya anläggningen måste ske utan produktionsavbrott.

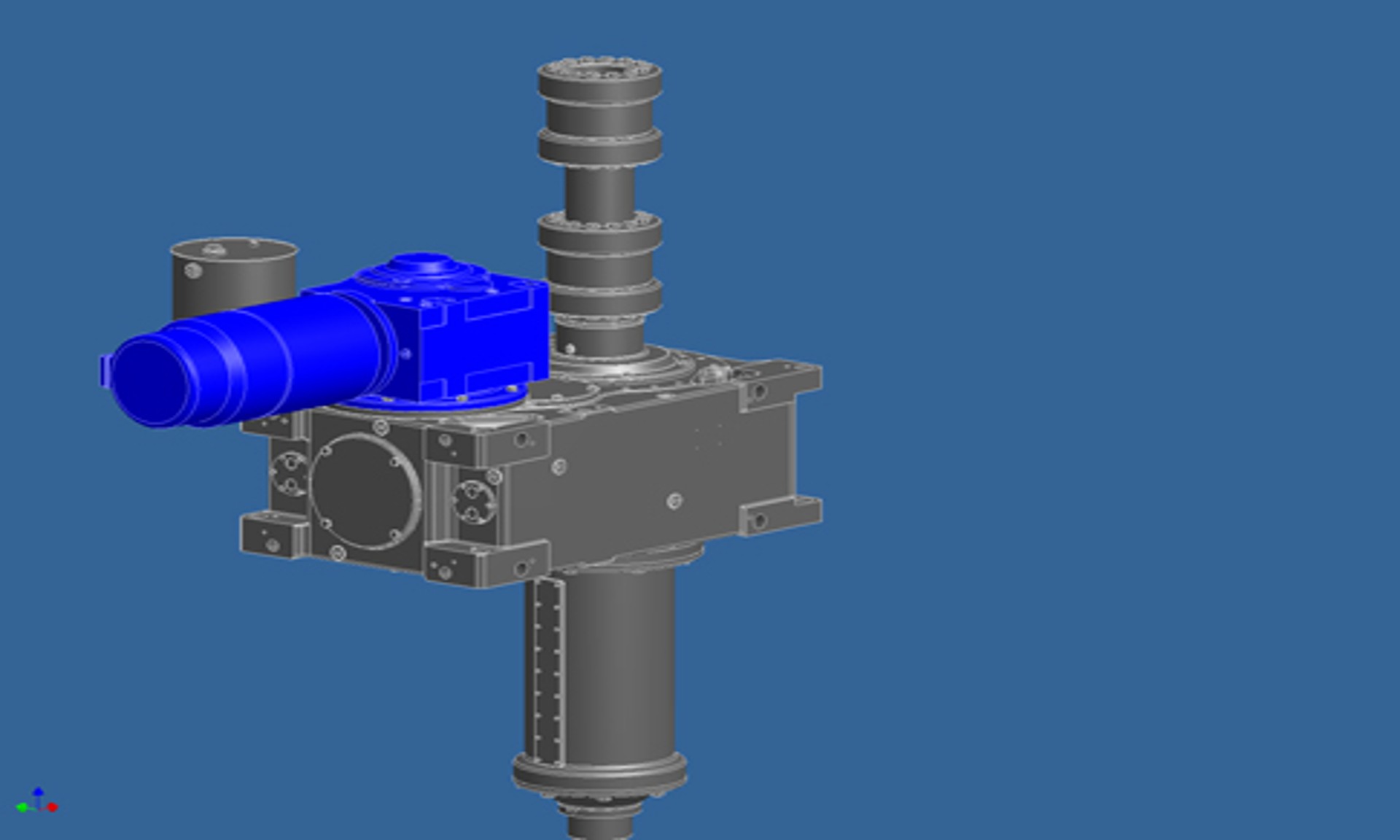

Varje drivsystem specialanpassades till de krav som gällde. På bilden syns en vinkelväxelmotor som styr mäskkaret.

Varje drivsystem skräddarsytt för sin uppgift

Nord Drivsystem monterade de växlade motorerna till alla kärl i enlighet med de olika funktionernas krav, från kvarnen som försiktigt mal malten i början av bryggprocessen till den matarskruv som avlägsnar draven. I processens första steg blandas malten med källvatten från bergen i närheten i mäskkärlen. Blandningen hettas därefter upp till olika temperaturer med hjälp av termiskt optimerad ledande ytor i mäskkarets botten och i dess ramar. En frekvensstyrd vinkelkuggväxel från Nord, försedd med en temperatursensor, driver omröraren i kärlet. Därefter pumpas vätskan in i lakkärlet..

Ett ensamt drivsystem driver lakprocessen och lossar maltskalen eller draven och tömmer kärlet. Kombinationen av en växlad motor och industriväxlar ger ett vridmoment på upp till 96 000 Nm.

Millimeterprecision

Inuti lakkärlet höjs och sänks skraporna totalt 500 mm. Lyftenheten arbetar med millimeterprecision, även under full belastning. En gränslägesbrytare och en optisk sensor finns installerade för exakt positionering. Höjden kan justeras vid stillastående, i en inaktiv fas och under drift. För detta ändamål är både kuggväxeln och den oljehydrauliska lyftanordningen konstruerade för att tåla de axiella och radiella belastningar som förekommer i processen. Drivmotorn har en märkeffekt på 18,5 kW och ger en uthastighet på 0,04 till 4 rpm. För att säkerställa rätt hastighet har motorn utrustats med en givare. En extern fläkt kyler motorn vid låga hastigheter. Båda växelenheterna har expansionskärl för olja för att förhindra att smörjmedel läcker från luftningsventilerna vid höga temperaturer. Ett särskilt tätningssystem på industriväxeln ser till att det alltid finns en tillräcklig smörjfilm på axeln. Konstruktionen gör att lyftanordningen inte behöver extra oljebehållare. Då behövs heller ingen tätning. I enlighet med den Unicase-princip som Nord utvecklat, är alla fästen integrerade i själva blockhuset. Det ger utmärkt styrka och hållfasthet. Unicase-hus har inga tätningsskikt som kan skadas av vridmoment och radialkrafter. De kompakta och lätta växelenheterna går tyst och har en längre livstid och lägre energiförbrukning än växlar som består av flera delar.

Sammanfattning

- Det nya brygghuset är ett mönsterbygge som byggts för att fungera tillförlitligt under minst 40 år, säger Dr Walter Unterthurner, teknisk chef vid Forst bryggeri. Nord Drivsystems drivteknik spelar en viktig roll här. Genom modulkonstruktionen i höljen och växelkomponenter, har drivsystemen specialanpassats efter bryggeriets behov och tiden för lakningsprocessen har minskats till en och en halv timme.