Europas mest moderne bryghus: NORD

DRIVESYSTEMS leverer stærke drev

I 40 år var tankene og karrene i det gamle bryghus i specialølbryggeriet Forst i brug døgnet rundt, og der blev produceret 25 millioner hektoliter i løbet af denne årrække. Da teknologien imidlertid har udviklet sig meget især med hensyn til energimæssige aspekter, besluttede virksomhedens ledelse at opføre en ny bygning. Her blev fokus rettet mod energieffektiviteten. Forst anvendte førende tyske producenter med udviklingen af bryggeteknologien og den særlige energieffektive drevteknik. Processerne overvåges gennemgående ved hjælp af sensorer og styres på en sådan måde af den intelligente anlægsstyring, at ressourcerne forarbejdes så skånsomt som muligt. Samtidig tillader det en betydelig acceleration i de forskellige procestrin, og allerede i de første par uger blev der opnået en reduktion af energiforbruget på 30 procent.

Fem store kar, inkl. tekniske komponenter og rørsystemer, en nydesignet vandforsyning og et møllerum med tolv siloer samt tre separate reservoirer - ingeniører og teknikere havde knap og nap 16 måneder til genopbygge de vigtigste komponenter i det 154 år gamle bryggeri Forst i Algund i Sydtyrol fra bunden. Nu står det nye bryghus er i udkanten af den vidtstrakte bryggerigrund og er let synlig fra vejen. En glasfacade på 4.800 kvadratmeter tillader et kig udefra på anlægget, der anses for at være et flagskibsprojekt for moderne bryggerihåndværk i Europa. Det vil i fremtiden være muligt at fremstille op til tolv omgange urt per dag, hver med en produktionsvolumen på op til 630 hl; hvilket svarer til en årlig kapacitet på 900.000 hektoliter øl.

Lautertunnen, der har en diameter på 8,6 meter, er bryghusets hjerte. Her skilles mæsken automatisk fra bærmen.

Problemfrit skift til det nye anlæg

I betragtning af anlæggets komplekse og teknisk krævende karakter var den stramme tidsplan den største udfordring for hovedentreprenøren. Ziemann Holvrieka GmbH, der er specialiseret i bryggerianlæg, var ansvarlig for planlægning og projektering af alle tekniske systemer. De fem bryggekar og de maskiner, der anvendes, blev præfabrikeret på fabrikken i Bürgstadt/Main, og kom så, læsset på lastbiler, på en 550 km lange rejse til Sydtirol. Bryggeprocessen måtte ikke afbrydes, mens byggeriet stod på. Selv i forbindelse med overgangen til det nye system måtte der ikke være nogen afbrydelser.

Hvert drev er skræddersyet

NORD DRIVESYSTEMS tilpassede gearmotorerne enkeltvis til de krav, der stilles til de respektive kar, fra valsemøllen, der blidt knuser malten før brygningens start, til transportsneglen til fjernelsen af bærmen. Den knuste malt blandes i mæskekarret med kildevand fra de omkringliggende bjerge og opvarmes med termisk optimerede overførselsoverflader i bunden og på sargene til forskellige temperaturniveauer. En frekvensstyret to-trins-keglegearmotor fra NORD, der som standard er udstyret med en temperaturføler, driver omrøreren. Efter den gradvise opvarmning pumpes væsken over i sikarret.

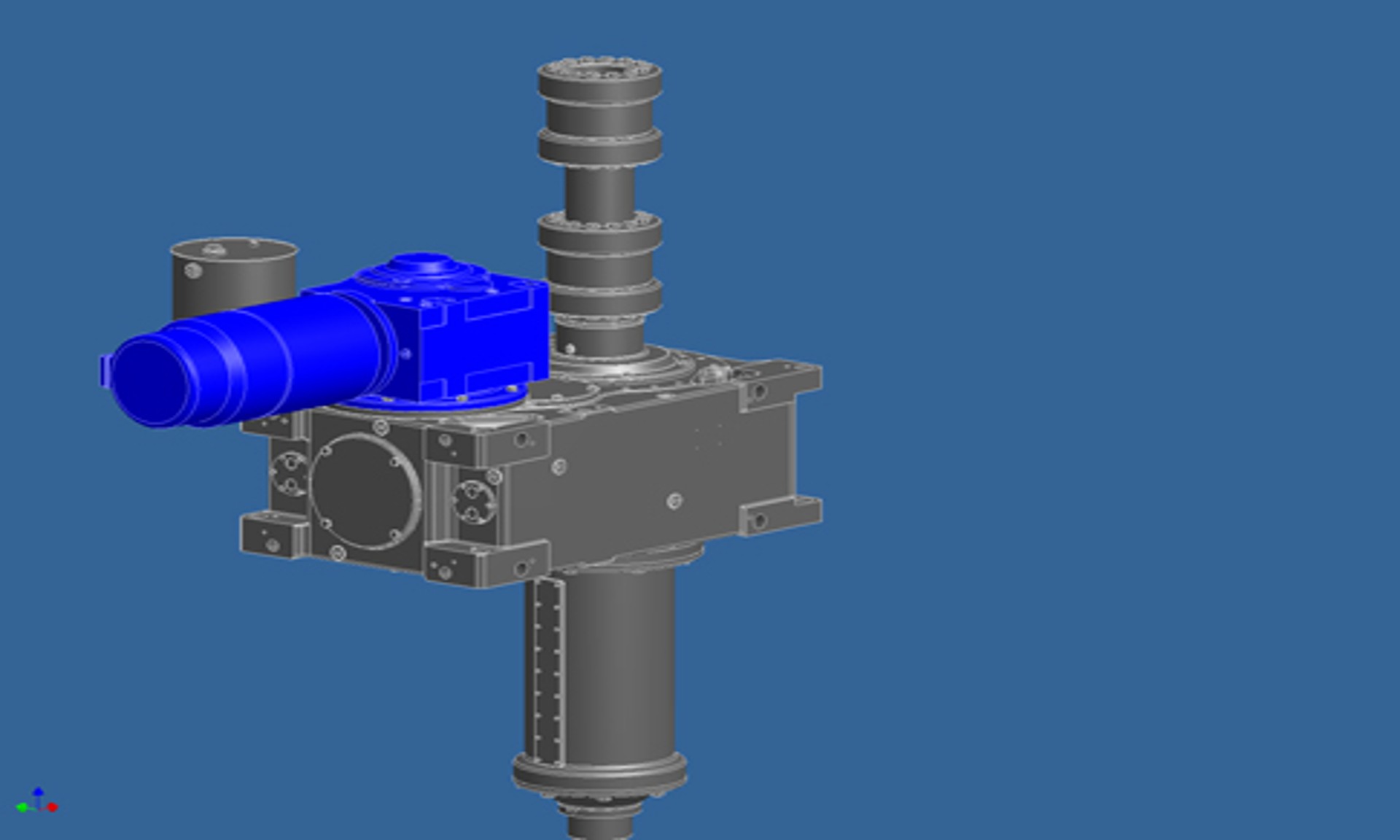

Hvert enkelt drev er blevet tilpasset de individuelle behov i de forskellige områder, her:

Keglehjulsgearmotor

som drev for et mæskekar.

Dynamisk styring af kørehastigheden

Med en diameter på 8,6 m og en vægt på næsten 21,5 t danner sikarret anlæggets hjerte. De flydende og faste bestanddele af mæsken adskilles fuldautomatisk. Bærmen bundfælder sig i karret og danner derved et naturligt filtreringslag. En særlig rivemaskine løsner masken, så urten jævnt kan løbe af. Dette øger urtens kvalitet og sikrer en effektiv udnyttelse af råstoffer. Tryksensorer under bunden registrerer bærmens konsistens. Drevet regulerer maskinens hastighed tilsvarende. Denne intelligente anlægsstyring tillader gennemstrømningshastigheder fra 9 til 14 liter pr. minut og kvadratmeter. Så fjernes masken: Maskinen sænkes gradvist og skubber med flade klodser, der sidder på dens seks arme, masken ud af karret. Også dette trin gennemføres fuldautomatisk. Hvis der ophober sig for meget mask, standses sænkningsprocessen og hastigheden justeres. På denne måde kan masken fjernes i løbet af seks minutter. Til en særlig skånsom behandling ved løsningen af masken er en lav hastighed påkrævet, mens en meget høj er påkrævet ved udkastningen af masken, så karret tømmes så hurtigt som muligt. Dette sikrer, at masken kun har meget lave uklarhedsværdier, og at gennemstrømningen samtidigt foregår særlig effektivt. For at kontrollere motorens hastighed, strømforbrug og temperatur overvåges disse konstant fra centralt hold. Særligt til disse to operationer blev der udformet et NORD-drev på basis af en hulaksel med mangenotfortanding. Drevet består af en kombination af motor, industrigear og keglehjulsgear. Det har et maksimalt drejningsmoment på 96.000 Nm og regulerer maskinens periferihastigheder trinløst ved et konstant drejningsmoment på 1 til 100 meter i minuttet ved konstant drejningsmoment.

Filtreringsprocessen styres af et enkelt drev, der både løsner masken og sørger for at karret tømmes. Gearmotoren opnår kombineret med

industrigear

drejningsmomenter på op til 96.000 Nm.

Millimeter-præcis løfte0anordning

Maskinen hæves og sænkes i sikarret med op til 500 mm, og det med en nøjagtighed på en millimeter selv ved fuld belastning. Den nøjagtige positionering opnås ved hjælp af en endestopkontakt og en optisk sensor. Højden kan indstilles både ved stilstand og ved tomgang samt under drift. Dertil er det tandhjulsgearet og den hydrauliske løfteanordning konstrueret til at modstå de aksiale og radiale kræfter, der opstår. Drevet giver en effekt på 18,5 kW og udgangshastigheder fra 0,04 til 4 omdrejninger i minuttet. For præcist at kunne opretholde motorens hastighed er der blevet installeret en impulsgiver. En ekstra ekstern blæser sikrer tilstrækkelig køling ved drift i det lave hastighedsområde. For at undgå smøremiddellækager på udluftningsventilen på grund af den monterede gearversion og som følge af høje driftstemperaturer er der monteret oliebufferbeholdere på begge gear. Industrigearets særlige tætning sikrer, at akslen er dækket af et tilstrækkeligt lag smøremiddel. Som følge af konstruktionen kræver løfteanordningens akseltætningsdel ingen yderligere oliebufferbeholdere, så der ikke opstår tætningsproblemer. Alle lejer er integreret i en ikke-delt husblok, som NORD selv har udviklet. Det lukkede hus har derfor en særlig høj styrke og stivhed. Desuden dannes der heller ikke delingslinjer mellem udgangssiden og huset på grund af belastningen af tværgående kræfter og drejningsmomentet. Det kompakte og lette design gør, at gearet kører meget stille, har en længere levetid i forhold til delfugegear og et lavere energiforbrug.

Konklusion

"Bryghuset er et flagskibsprojekt og blev konstrueret således, at det i mindst 40 år kan udføre sit arbejde pålideligt", siger Dr. Walter Unterthurner, Forsts tekniske direktør. Drevteknikken fra NORD DRIVESYSTEMS har en stor andel i det. Takket være husenes og gearelementernes modulsystem har det været muligt at skræddersy de enkelte drevenheder til bryggeriets behov og at skære tidsforbruget for en hel passage gennem sikarret ned til omkring halvanden time.