ITALIAS MEST MODERNE BRYGGERI

NORD LEVERER KRAFTIGE DREV

I løpet av 40 år med døgnkontinuerlig drift produserte tankene og karene i Forst-bryggeriets gamle brygghus 25 millioner hektoliter øl. I løpet av disse årene har bryggeteknologien utviklet seg mye, spesielt med tanke på energiforbruk. Derfor bestemte ledelsen seg for å bygge et nytt brygghus som skulle drive effektivt, oppfylle de nyeste sikkerhetskravene og produsere så lave utslipp som mulig. Bryggeriet hyret inn ledende tyske selskaper til å utvikle brygge- og drivteknologien, og i løpet av den første uken etter oppstarten reduserte bryggeriet sitt primære energiforbruk med 30 prosent.

Planen var lagt for for det 154 år gamle Forst-bryggeriet i Algund i Syd-Tirol: Fem store bryggekar med teknologi- og rørsystemer, en nyutviklet vannforsyning og et maltingsanlegg med tolv maltsiloer i tillegg til tre separate lagertanker, og ingeniørene og teknikerne hadde kun 16 måneder til disposisjon for å bygge hovedkomponentene fra bunnen av. Det nye brygghuset er plassert i utkanten av den store eiendommen og er godt synlig fra veien som går forbi. Den 4800 m² store glassfasaden gir utsikt over anlegget som betraktes som et prakteksempel på moderne europeisk bryggeridrift. Anlegget kan produsere opptil tolv brygg per dag, hvert med et volum på 630 hektoliter. Den årlige produksjonskapasiteten er på 900 000 hektoliter.

Med en diameter på 8,6 meter er silekaret selve hjertet i brygghuset. Her blir mesken automatisk separert, og det brukte kornet skilles ut.

Automatisk hastighetsjustering i sileprosessen

Med en diameter på 8,6 meter og vekt på nesten 21,5 tonn er silekaret selve hjertet i brygghuset. De faste og flytende delene av mesken separeres i en helautomatisk prosess. Det brukte kornet legger seg i bunnen av karet og danner et naturlig filter. Et spesielt røreverk rører i dette laget for å sikre en optimal gjennomstrømning av vørteren. Dette sikrer god kvalitet på vørteren og god utnyttelse av råstoffene. Trykksensorer i bunnen av karet detekterer konsistensen på kornet, og drevet justerer maskinens hastighet i henhold til disse verdiene. "Dette intelligente kontrollsystemet gir en gjennomstrømning på mellom 9 og 14 liter per minutt per kvadratmeter", sier Würth. Det brukte kornet blir så fjernet. Maskinen senkes gradvis, og kornet skyves ut av karet gjennom en luke. Dette trinnet er også helautomatisk. Dersom det samles opp for mye masse, blir senkeprosessen stoppet og hastigheten justert. Karet kan tømmes på så lite som seks minutter. For å sikre en så forsiktig behandling av råstoffene som mulig, blir det brukte kornet løst opp svært sakte. Når kornet skal fjernes er det imidlertid nødvendig med høye hastigheter, slik at karet kan tømmes så raskt som mulig. "På den måten unngår man at det brukte kornet klumper seg, og tømmingen går raskt og effektivt", forklarer Würth. "I tillegg blir hastighet, strømforbruk og motortemperatur kontinuerlig overvåket sentralt for å sikre at systemet fungerer som det skal." Begge disse oppgavene løses av en spesialprodusert drivenhet fra NORD med hulaksel med kilespor. Drevet er en kombinasjon av motor, industrigir og vinkelgir. Det har et maksimalt dreiemoment på 96 000 Nm og kan kontinuerlig regulere periferihastigheten fra én til ett hundre meter per minutt – samtidig som den gir et konstant dreiemoment.

Smertefri overgang til det nye anlegget

"Det stramme tidsskjemaet var en stor utfordring med tanke på det kompliserte og teknisk avanserte anlegget vi skulle konstruere", sier Werner Würth, utviklingsingeniør ved Ludwigsburg GmbH. Hovedentreprenøren er spesialist på bryggerier og var ansvarlig for planlegging og bygging av bryggeutstyret. De fem bryggekarene og maskineriet ble produsert i Ziemann-fabrikken i Bürgstadt/Main og ble fraktet de 550 kilometerne til Syd-Tirol på lastebiler. Produksjonen ved bryggeriet måtte fortsette som normalt under byggeprosjektet. Selv overgangen til det nye anlegget måtte gjøres uten noe avbrudd i produksjonen.

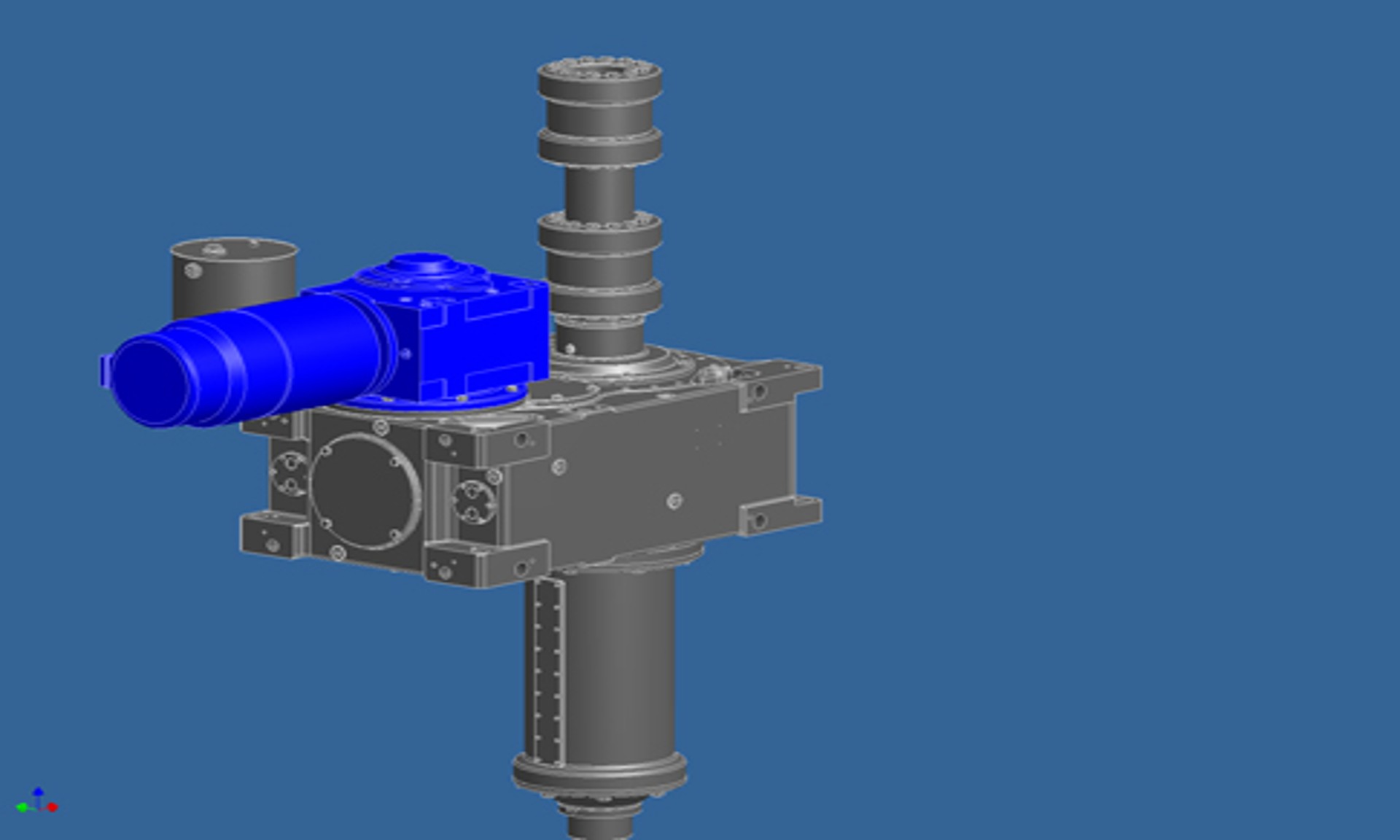

Hver enkelt drivenhet ble spesialprodusert i henhold til de forskjellige kravene de ulike bruksområdene stilte. Bildet viser en vinkelgirmotor som driver meskekaret.

Spesialproduserte drivenheter til alle oppgaver

NORD DRIVESYSTEMS monterte girmotorene til alle karene i henhold til de spesifikke behovene for de ulike bruksområdene – fra maltkvernen som kverner maltet ved starten av bryggeprosessen til skruetransportøren som fjerner det brukte kornet. I første trinn av prosessen blir maltet blandet med kildevann fra de lokale fjellene i meskekar. Blandingen varmes så opp til forskjellige temperaturer ved hjelp av termisk optimerte ledende overflater i bunnen og rammen til meskekaret. En frekvensstyrt vinkelgirmotor fra NORD, utstyrt med temperatursensor, driver røreverket inne i karet. Væsken pumpes så over i silekaret.

En enkel drivenhet starter sileprosessen, som både løser opp det brukte kornet og tømmer karet. Kombinasjonen av

girmotor

og

industrigir

gir et dreiemoment på opptil 96 000 Nm.girmot

Nøyaktig ned til siste millimeter

Inne i silekaret blir røreverket hevet og senket med opptil 500 mm. Løfteanordningen jobber med millimeterpresisjon, selv under full belastning. En grensebryter og en optisk sensor er installert for å bidra til nøyaktig posisjonering. Høyden kan justeres både når maskinen står stille og når den er i drift. Derfor er både tannhjulsgiret og den oljehydrauliske løfteenheten utviklet for å tåle den aksiale og radiale belastningen som oppstår i prosessen. Drivmotoren har en nominell motoreffekt på 18,5 kW og gir utgangshastigheter på 0,04 til 4 o/min. For å sikre at den nødvendige hastigheten opprettholdes er motoren utstyrt med en pulsgiver. En ekstern vifte kjøler ned motoren ved lave hastigheter. Begge girenhetene har ekspansjonstanker for å forhindre at smøremidlene lekker fra lufteventilene ved høye temperaturer. Et spesielt smøresystem på industrigiret sikrer at akselen alltid har en god smøremiddelfilm. På grunn av denne konstruksjonen trenger ikke løfteinnretningen noen ekstra oljetank, hvilket eliminerer tetningsproblemet. Med det NORD-utviklede UNICASE-prinsippet er alle lagrene integrert i ett enkelt hus, noe som gir utmerket styrke og stivhet. UNICASE-hus har ingen tetningsflater som kan svikte under belastning fra dreiemoment eller radialkraft. De kompakte og lette girenhetene er svært stillegående og har lengre levetid og lavere energiforbruk enn girhus i flere deler.

Konklusjon

"Det nye brygghuset er et spektakulært prosjekt som vil produsere jevnt og trutt i minst 40 år", sier Dr. Walter Unterthurner, teknisk sjef ved Forst-bryggeriet. NORD DRIVESYSTEMS' drivteknologi spiller en viktig rolle i dette. På grunn av modulkonseptet som benyttes til husene og girkomponentene kunne drivenhetene skreddersys etter bryggeriets behov, og sileprosessen ble redusert med omlag halvannen time.