La sala de fermentación más moderna de Europa: NORD

DRIVESYSTEMS suministra potentes accionamientos

Durante cuarenta años los tanques y tinas de la antigua sala de fermentación de la Cervecera Forst estuvieron en funcionamiento sin interrupción y durante este tiempo produjeron 25 millones de hectolitros de cerveza. Sin embargo, debido al continuo desarrollo de la tecnología, sobre todo desde el punto de vista energético, la gerencia optó por una reconstrucción. La mayor preocupación en este sentido fue la eficiencia energética. Forst encargó a fabricantes líderes alemanes el desarrollo de la tecnología de cocción de la cerveza y de la técnica especial de accionamiento. Ahora, los procesos se supervisan continuamente mediante sensores, y el control inteligente de la instalación los gestiona de modo que los recursos se tratan con el máximo cuidado. Al mismo tiempo, esto permite acelerar notablemente diversos pasos del proceso, y ya durante las primeras semanas se consiguió reducir el consumo energético en un 30 %.

Los ingenieros y montadores solo dispusieron de 16 meses para reconstruir desde cero los componentes más importantes de la Cervecera Forst, fundada en Algund, Tirol del Sur, hace 154 años: cinco tinas de gran formato, técnica y sistemas de tuberías incluidos, un suministro de agua rediseñado por completo y una sala de triturado con doce silos, así como tres depósitos de almacenamiento independientes entre sí. Ahora, la nueva sala de fermentación se encuentra en el extremo del extenso recinto que ocupa la cervecera, bien visible desde la carretera que transcurre por delante. Además, la sala cuenta con una fachada de cristal de 4.800 m² que permite ver desde fuera el interior de la moderna instalación, la cual se ha convertido en un proyecto emblemático de la ciencia moderna de cocción de cerveza en Europa. A partir de ahora aquí se podrán realizar hasta doce cocciones al día, cada una de ellas con un volumen final de hasta 630 hl; lo cual se traduce en una capacidad anual de 900.000 hectolitros de cerveza.

La tina de clarificación, con un diámetro de 8,6 m, es el corazón de la sala de fermentación. En ella se separa de forma totalmente automática la mezcla de los bagazos de cerveza.

Perfecta transición a la nueva instalación

Teniendo en cuenta la complejidad técnica de la instalación, el mayor reto al que se enfrentó el contratista fue el ajustado calendario. Holvrieka GmbH, una empresa de construcción especializada en cerveceras, fue la responsable de planificar y construir todos los sistemas técnicos. Las cinco pailas de cocción y las máquinas necesarias se prefabricaron en una planta en Bürgstadt/Main y después se transportaron en camión a lo largo de 550 km hasta Tirol del Sur. Durante los trabajos de construcción no pudo pararse el proceso de cocción; ni siquiera cuando se hizo el cambio a la nueva instalación pudo haber interrupción alguna.

Todos los accionamientos se han dimensionado individualmente

NORD DRIVESYSTEMS adaptó los motorreductores para los distintos depósitos a los requisitos individuales de cada una de las áreas, comenzando por el molino triturador, que tritura suavemente la malta antes de comenzar el proceso de cocción, hasta el sinfín de transporte que se utiliza para transportar el bagazo. La malta triturada se mezcla en las tinas del maíz con el agua de manantial proveniente de las montañas cercanas, y después la mezcla se calienta con ayuda de unas superficies de transferencia de calor optimizadas técnicamente y ubicadas en el suelo y los laterales de las tinas. Un motorreductor de ejes ortogonales NORD regulado mediante variador de frecuencia y equipado de serie con sensor de temperatura acciona el agitador. Tras el denominado calentamiento, el líquido se bombea a la tina de clarificación.

Cada uno de los accionamientos se adaptó a los requisitos individuales de cada una de las zonas, aquí: reductor de engranaje cónico como accionamiento para la tina del maíz.

Control dinámico para las velocidades del accionamiento

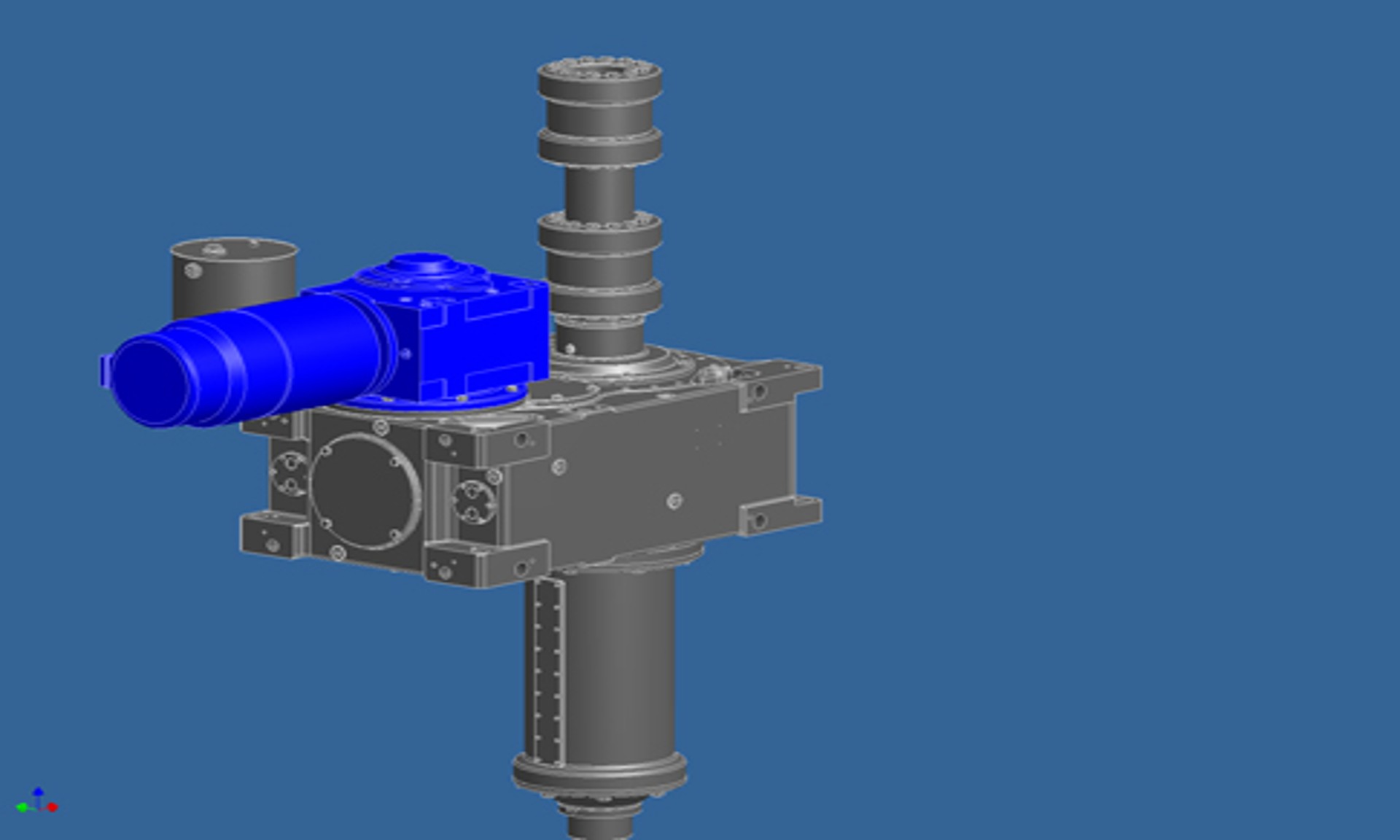

Con un diámetro de 8,6 m y un peso de casi 21,5 t, la tina de clarificación es el corazón de la instalación. Los componentes solubles de la mezcla se separan de los componentes indisolubles de forma completamente automatizada. El bagazo se deposita en el suelo de la tina y forma una capa filtrante natural. Un dispositivo de corte especial afloja los bagazos para que la mezcla pueda desaguar de forma homogénea. Esto aumenta la calidad de la mezcla y garantiza un uso eficiente de las materias primas. Además, unas sondas de presión ubicadas debajo del suelo reconocen la consistencia del bagazo, y el accionamiento regula la velocidad de la máquina en función de los valores medidos. Este control inteligente de la instalación permite tasas de flujo de entre 9 y 14 l/min y m2. A continuación sigue la extracción: la máquina se va inclinando poco a poco y con unas cuchillas planas fijadas a sus seis brazos empuja el bagazo hacia el exterior de la tina. Este paso también tiene lugar de forma completamente automática. Si se acumula demasiada masa, el proceso de inclinación se detiene y se adapta la velocidad. De esta forma se consigue un tiempo de extracción del bagazo de seis minutos. Para que el proceso sea lo más suave posible, durante el ahuecado del bagazo se requiere un par bajo, mientras que durante la extracción del mismo es necesario uno muy alto con el fin de vaciar el tanque tan deprisa como sea posible. De este modo se garantiza que los valores de enturbiamiento del bagazo sean muy bajos y, a la vez, que el filtrado tenga lugar de forma especialmente eficiente. Y para llevar el máximo control, tanto las velocidades como la intensidad absorbida y la temperatura del motor se supervisan de forma centralizada y constante. Para estos dos procesos en especial se diseñó un accionamiento NORD basado en un eje hueco con acanalado. El accionamiento está compuesto por una combinación de motor, reductor industrial y reductor de engranaje cónico. Genera un par máximo de 96.000 Nm y puede regular continuamente la velocidad periférica de la máquina desde 1 hasta 100 m/min, y ello con un par constante.

El proceso de clarificación se controla con un único accionamiento, el cual sirve tanto para ahuecar los bagazos de cerveza como para regular el vaciado de la tina. La combinación de motorreductor con reductor industrial alcanza un par de hasta 96.000 Nm.

Dispositivo elevador con exactitud milimétrica

En la tina de clarificación la máquina se eleva y se baja hasta 500 mm, y ello con exactitud milimétrica incluso a plena carga. Para que el posicionamiento fuera preciso se montaron un interruptor de fin de carrera y un sensor óptico. Y la altura se puede regular tanto con la máquina parada como durante su funcionamiento, así como durante la marcha en vacío. Para ello, el reductor coaxial y la unidad de elevación oleohidráulica se dimensionaron de tal modo que son capaces de resistir las fuerzas axiales y radiales que se generan. El accionamiento proporciona un rendimiento motor de 18,5 kW y una velocidad que oscila entre las 0,04 y las 4 revoluciones por minuto. Para poder mantener la velocidad exacta del motor se instaló un encoder. Y una ventilación forzada adicional garantiza un enfriamiento suficiente del motor durante el funcionamiento a bajas velocidades. Por el modelo de reductor montado y para evitar que el lubricante se saliera debido a las altas temperaturas de servicio en la válvula de ventilación, se incorporaron depósitos para la compensación del aceite. Una obturación especial en el reductor industrial asegura que siempre haya una película lubricante suficiente sobre el eje. Gracias a este diseño, la parte móvil del farol no necesita ningún depósito de aceite adicional, lo cual soluciona el problema de la estanqueidad. Todos los rodamientos están integrados en un único cárter monobloque, desarrollado por NORD. Este cárter cerrado es especialmente sólido y rígido, y no tiene juntas entre el lado de salida y el cárter que soporten cargas derivadas de las fuerzas externas o del par. Gracias a este tipo de construcción compacta y ligera, el reductor funciona de forma muy silenciosa, tiene una vida útil muy prolongada en comparación con la de los reductores con juntas y un reducido consumo energético.

Resumen

El Dr. Walter Unterthurner es el responsable técnico de la Cervecera Forst y habla sobre la obra: - La nueva sala de fermentación es un proyecto emblemático y ha sido construida de tal modo que pueda llevar a cabo su labor durante por lo menos 40 años. Y parte de la responsabilidad de que esto suceda recae en la tecnología de accionamiento de NORD DRIVESYSTEMS. Gracias al sistema de montaje modular del cárter y los elementos de los reductores se pudieron ajustar con exactitud las unidades de accionamiento a los requisitos de la cervecera, reduciendo así la duración de todo el proceso en la tina de clarificación a aproximadamente una hora y media.