Európa legmodernebb főzőháza: A NORD

DRIVESYSTEMS nagy teljesítményű hajtások beszállítója

A Spezialbier-Brauerei Forst régi főzőházában 40 évig teljesítettek napi 24 órás szolgálatot a tartályok és üstök; ez idő alatt 25 millió hektoliter sört állítottak elő. A technika azonban elsősorban energetikai szempontból nagyot fejlődött, ezért a vállalat vezetése egy új létesítmény mellett döntött. A legfőbb hangsúlyt az energetikai hatékonyságra fektették. A Forst vezető német gyártókat bízott meg a sörfőzés technológiájának és a speciális hajtástechnikának a kifejlesztésével. A folyamatokat széles körben érzékelők felügyelik és az intelligens berendezésvezérlésen keresztül úgy szabályozzák azokat, hogy a források/nyersanyagok feldolgozása lehetőség szerint kíméletesen történjen. Ez egyben jelentős mértékben felgyorsítja a különböző műveletek végrehajtását, ezért már az első hetekben megfigyelhető volt az energiafelhasználás 30 százalékos csökkenése.

Öt nagyméretű üst a megfelelő technikával és csőrendszerekkel együtt, egy újonnan megtervezett vízellátás és egy malátamalom tizenkét silóval, valamint három egymástól elválasztott tárolókád – a mérnököknek és szerelőknek mindössze egyszer 16 hónap állt rendelkezésére a dél-tiroli Algunban található 154 éves régi sörfőzde legjelentősebb alkotórészeinek újralétesítésére az alapoktól kezdve. Az új főzőház immáron a nagy kiterjedésű sörfőzde peremén áll, és a mellette elvezető útról jól látható. A 4800 m² méretű üveghomlokzaton keresztül az odaérkezők kívülről egy pillantást vethetnek a létesítményre, amely a modern sörfőzés európai „művészete” bemutatóprojektjének számít. Naponta mintegy tizenkét főzés lebonyolítására alkalmas a berendezés, egyenként akár 630 hektoliter gyártási volumennel; ez éves szinten 900 000 hektoliter sör előállítását jelenti.

Az átlagosan 8,6 méter széles üst jelenti a sörfőzde központi elemét. Ezen a helyen történik a cefre teljesen automatikus leválasztása a sörtörkölyről.

Problémamentes átállás az új berendezésre

Az összetett és műszakilag igényes berendezést látva a szűkös időkeret jelentette a legnagyobb kihívást a generálkivitelező számára. A sörfőzdékre specializálódott Ziemann Holvrieka GmbH felelt a műszaki rendszerek tervezéséért és konstrukciójáért. Az öt főzőedényt és az alkalmazott gépeket előre elkészítették a Bürgstadt/Mainban levő üzemben, majd teherautón szállították őket az 550 km távolságban levő Dél-Tirolba vezető hosszú úton. Az építési munkálatok alatt a sörfőzésnek zavartalanul folytatódnia kellett. Még az új berendezésre való átálláskor sem szakadhatott meg a folyamat.

Minden egyes hajtás egyedileg testre szabott

A különböző edényekhez tartozó hajtóműves motorokat a NORD DRIVESYSTEMS egyedileg testre szabta az egyes területek követelményeire, kezdve a darálómalommal, amely a sörfőzési folyamatot megelőzően kíméletesen összezúzza a malátát, egészen a törköly kiürítéséhez szükséges szállítócsigáig. A megdarált malátához a cefrézőben a környező hegyekből származó forrásvizet adnak, és a padlón és a barázdákon található hőtechnikailag optimalizált átadó felület segítségével különböző hőmérsékleti fokozatokra felforrósítják. A keverőmű meghajtásáról egy standard felszereltségként hőmérséklet-érzékelővel ellátott frekvenciavezérelt NORD kúp-homlokkerekes hajtóműves motor gondoskodik. Az úgy nevezett hőmérsékleti tartományok után a folyadékot az üstbe szivattyúzzák.

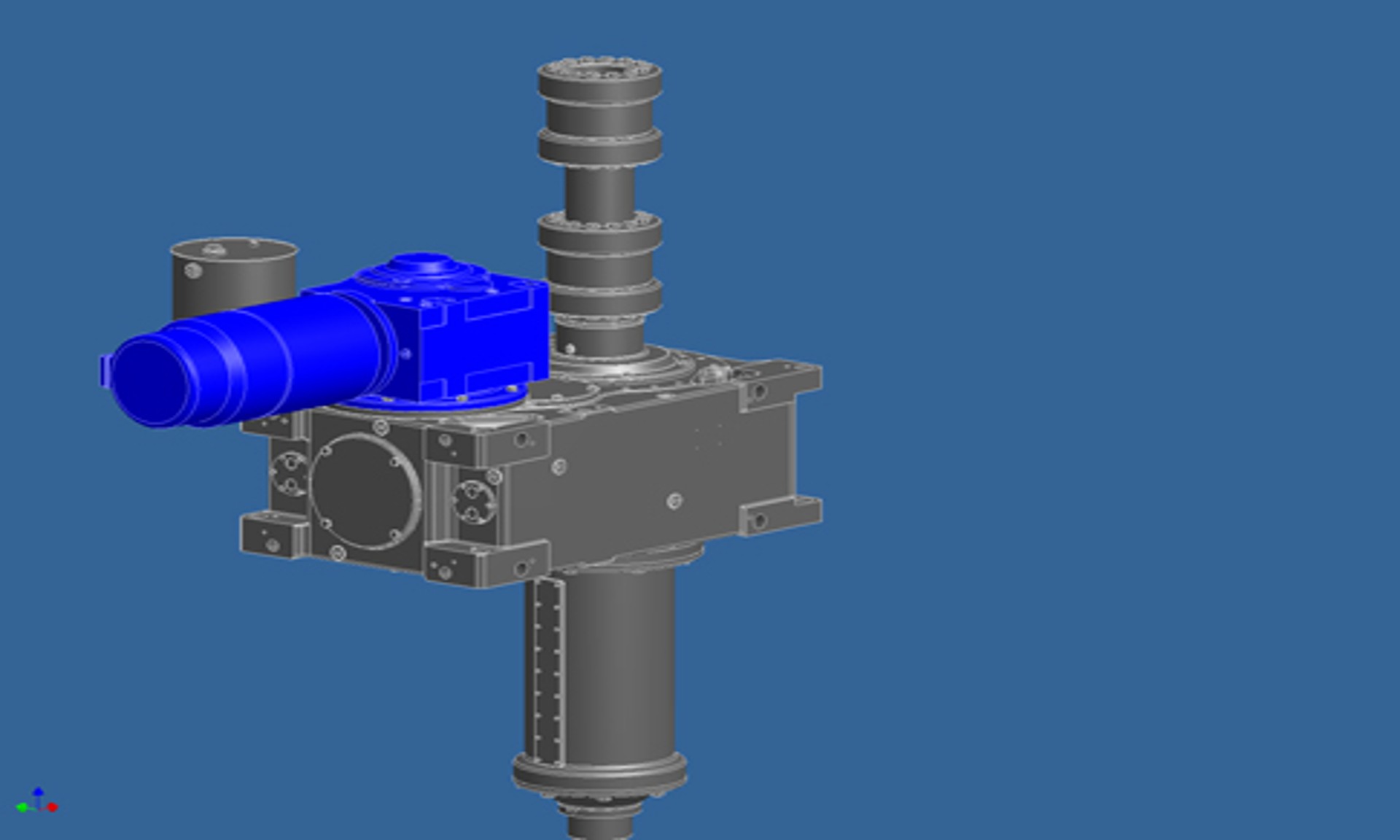

Minden egyes hajtást az egyes területek egyedi követelményeire szabtak; ezen a helyen: A cefrézőkád meghajtásáról egy kúpkerekes hajtóműves motor gondoskodik.

A hajtássebességek dinamikus vezérlése

8,6 m átmérőjével és közel 21,5 t súlyával az üst képezi a berendezés meghatározó elemét. A cefre folyékony és szilárd alkotórészeinek elválasztása teljesen automatizáltan történik. Azáltal, hogy a sörtörköly az üst alján leülepszik, egy természetes szűrőréteg jön létre. Egy speciális aprítómű fellazítja a törkölyt, hogy a fűszerek egyenletesen „leszaladhassanak”. Ez növeli a fűszeresség minőségét, és hatékony nyersanyag-felhasználást biztosít. Az üst alja alatti nyomásérzékelők felismerik a törköly állagát. A hajtás annak megfelelően szabályozza a gép sebességét. Az intelligens berendezésvezérlés percenként és négyzetméterenként akár 9-14 liter átfolyási sebességet is lehetővé tesz. Végezetül következik a kiürítés: A gép lassan leereszkedik, és a hat karjára rögzített lapos hasábjaival kitolja a törkölyt az üstből. Ez a művelet is teljesen automatikusan zajlik. Amennyiben túl sok anyag halmozódik fel, a leengedési művelet leáll, és a rendszer beállítja a megfelelő sebességet. Ezzel érik el a hatperces kiürítési időt. A különösen kíméletes eljárás érdekében a törköly fellazítása során alacsony fordulatszám, a kiürítésnél a tartály lehető leggyorsabb kiürítéséhez azonban igen magas fordulatszám szükségeltetik. Ez szavatolja, hogy a törköly zavarossági értékei nagyon alacsonyak és az átfolyás különösen hatékony. Ellenőrzésképpen a fordulatszámokat, áramfelvételt és a motor hőmérsékletét folyamatosan központilag felügyelik. Kifejezetten az említett két eljáráshoz hozott létre a NORD egy tengelybordás fogazattal ellátott csőtengelyen alapuló hajtóművet. A hajtómű motor, ipari hajtómű és kúpkerekes hajtómű kombinációjából áll. A hajtómű 96 000 Nm maximális nyomatékkal rendelkezik, és percenként egy-száz méteres állandó nyomaték mellett fokozatmentesen képes a gép kerületi sebességének szabályozására.

A szűrési eljárás vezérlését egyetlen hajtás végzi, amely egyben a sörtörköly fellazításáért és az üst kiürítéséért is felelős. Az ipari hajtóműves hajtómű-kombináció akár 96 000 Nm nyomaték elérésére is képes.

Milliméter-pontosságú emelőberendezés

A gép az üstben mintegy 500 mm-rel megemelkedik és leereszkedik; mindezt milliméteres pontossággal, teljes terhelés mellett is. A pontos pozicionálás érdekében egy végálláskapcsoló és egy optikai érzékelő került beépítésre. A magasság beállítása álló és üresjárati állapotban, valamint üzem közben egyaránt lehetséges. Ehhez a homlokkerekes hajtómű és az olajhidraulikus emelőegység kialakítása olyan, hogy képesek legyenek állni a fellépő axiális és radiális erőket. A hajtás 18,5 kW-os motorteljesítményt és 0,04-4 fordulat/perces kihajtóoldali fordulatszámot nyújt. A motorfordulatszám pontos betartása érdekében egy fordulatszám-jeladó került beépítésre. A megfelelő hűtésről egy kiegészítő kényszerhűtés gondoskodik az alacsony fordulatszám-tartományban való üzem során. A felszerelt hajtóműkivitel miatt a magas üzemi hőmérsékleteken a szellőzőszűrőnél bekövetkező kenőanyag-kilépés megakadályozására mindkét hajtóművön olajkiegyenlítő tartályok kerültek felszerelésre. Az ipari hajtómű speciális tömítése biztosítja, hogy a tengelyen megfelelő kenőanyagréteg legyen. A konstrukció következtében az emelő laternának nincs szüksége járulékos olajtartályokra, ezért nem kell tömítési problémával számolni. Az összes csapágyhely egy, a NORD által kifejlesztett egyrészes blokkházba integráltan kapott helyet. A zárt ház ennek köszönhetően különösen robusztus és merev, és a kihajtóoldal és a ház között nincsenek keresztirányú erőnek és nyomatéknak kitett illesztések. A kompakt és kis súlyú kialakításnak köszönhetően a hajtómű futása nagyon csendes, és a részleges illesztéssel rendelkező hajtóművekhez képest az élettartama hosszabb, az energiafelhasználása alacsonyabb.

Összefoglalás

„A főzőház egy bemutatóprojekt; konstrukciója olyan, hogy legalább 40 évig megbízhatóan végezze a dolgát“, így Dr. Walter Unterthurner, a Forst műszaki felelőse. Ebben jelentős szerepet játszik a NORD DRIVESYSTEMS hajtástechnikája. A ház és hajtómű-elemekből álló moduláris rendszernek köszönhetően sikerült a hajtóelemeket pontosan a sörfőzde igényeire szabni és az üstben zajló teljes folyamat átfutási idejét mintegy másfél órára csökkenti.