L’ALUMINIUM REMPLACE

L’ACIER INOXYDABLE

Unités lavables et surfaces spécifiques

pour solutions d’entraînement hygiéniques

Dans l’industrie agro-alimentaire et le secteur pharmaceutique, l’hygiène est pour les machines et les installations une nécessité absolue au niveau de la conception. Le nettoyage et la stérilisation périodiques, habituellement réalisés en cours de processus, font partie des impératifs d’hygiène incontournables, ce qui renforce d’autant les conditions imposées aux systèmes d’entraînement destinés aux centres de production. En présentant de nouveaux développements comme un traitement de surface spécial et une nouvelle gamme de réducteurs à engrenages coniques, NORD DRIVESYSTEMS fournit des solutions techniquement et économiquement séduisantes pour les fabricants et utilisateurs de machines.

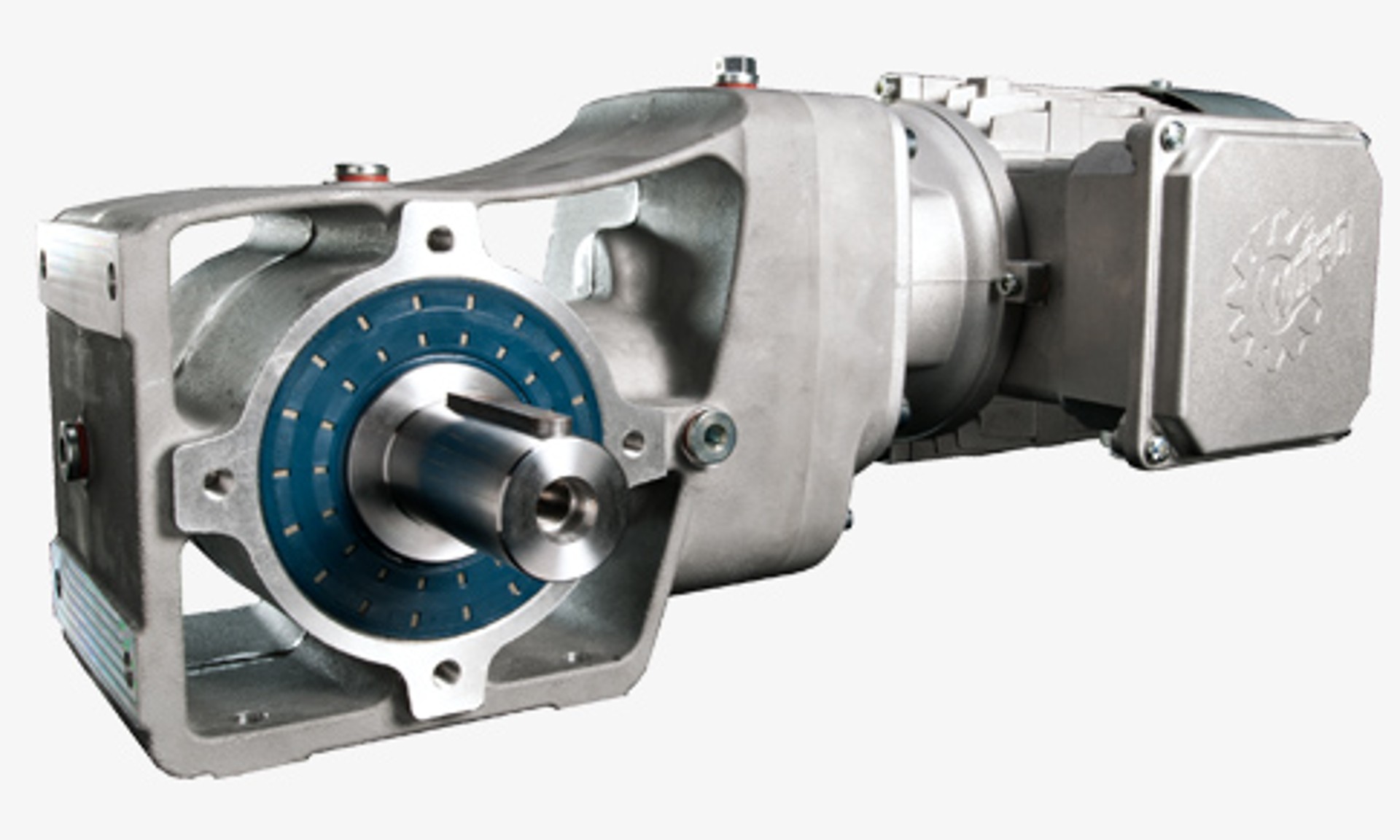

Fournisseur de versions de moto-réducteurs pour ambiance humide absolument étanches à l’huile, NORD DRIVESYSTEMS livre depuis quelque temps déjà des solutions d’entraînement hygiéniques à l’industrie agro-alimentaire. Parmi les modifications spécifiques affectant l’ensemble des produits, figurent l’aptitude au fonctionnement dans des plages de température étendues, des finitions de protection ainsi que des lubrifiants spéciaux. Avec l’introduction de nouvelles unités d’entraînement à engrenages coniques lavables, NORD propose désormais des solutions susceptibles de résister aux processus de nettoyage agressifs fréquents et intenses. Ces systèmes sont parfaitement adaptés aux solutions acides et alcalines utilisées. Toutes les surfaces externes étant à grand rayon, les liquides de nettoyage s’éliminent facilement dans toutes les positions de montage. Ces unités ne présentent en outre ni découpes ni espaces vides. Les carters des motoréducteurs, réalisés en aluminum coulé, offrent une résistance à la corrosion nettement supérieure à celle des modèles en acier. Grâce à des procédures supplémentaires comme le traitement de surface novateur de NSD tupH, ils peuvent être équipés d’une protection additionnelle à des fins d’applications spécifiques. Conçus selon le principe MONOBLOC, ils garantissent une excellente stabilité. La gamme couvre cinq hauteurs d’axe, pour des couples compris entre 90 et 660 Nm. Tous les modèles sont proposés en deux versions : à cadre ouvert avec une structure particulièrement légère et robuste, ou fermé.

Les motoréducteurs lavables sont particulièrement compacts et légers. Par rapport au modèle précédent, leur puissance volume a progressé de 60%. Ils sont par conséquent parfaitement adaptés non seulement aux applications du secteur agro-alimentaire, mais aussi aux domaines faisant appel à des réducteurs à engrenages coniques standards, comme les technologies de convoyage. Leur poids réduit minimise la consommation d’énergie, en particulier dans les applications affectant le transfert de motoréducteurs. Les nouveaux réducteurs compacts, équipés de roulements d’arbre de sortie largement dimensionnés et hautement résistants, sont par conséquent capables d’absorber des forces supérieures. Au besoin, un double joint en option garantit un niveau de sécurité accru. Ces motoréducteurs sont équipés d’un court adaptateur IEC. Ils peuvent se combiner avec toute la gamme dernier cri de moteurs électriques de NORD et avec les moteurs électriques d’autres fabricants, au bénéfice pour les clients de la flexibilité de configuration de leurs solutions d’entraînement. Les motoréducteurs lavables sont prévus en commercialisation pour le deuxième trimestre 2012.

Alternative acier inoxydable : NSD tupH

L’optimisation des surfaces figure parmi les développements prioritaires de NORD. En lançant le système de conversion de surface étanche NSD tupH, l’entreprise est désormais en mesure de fournir une solution très polyvalente offrant d’excellentes caractéristiques en termes d’hygiène d’ordinaire réservées aux unités en acier inoxydable. En l’espèce, les carters des réducteurs n’ont reçu aucun revêtement ; ils ont seulement fait l’objet d’un traitement de surface spécial. Leur finition ultra-robuste ne nécessite aucune application de matériau. Elle repose sur un procédé catalytique qui augmente de 6 à 7 fois la dureté des carters en aluminium. Afin de produire une surface lisse, un agent d’étanchéité est appliqué au matériau traité. Les motoréducteurs à surface NSD tupH résistent aux conditions les plus extrêmes, comme les traitements de nettoyage chimique appliqués dans les secteurs agro-alimentaires et pharmaceutiques. Des tests approfondis ont démontré que les revêtements de surface NSD tupH ne subissaient aucun dommage même à l’issue d’une année de rinçage à l’eau salée avec utilisation de produits chimiques agressifs et de nettoyeurs haute pression. Les essais de brouillard salin n’ont révélé aucune trace de corrosion au bout de 1000 heures. Les revêtements de surface NSD tupH ont également prouvé leur supériorité par rapport aux systèmes standards lors des essais de résistance aux éclats : avec les motoréducteurs pourvus de revêtements ou vernis de protection, les utilisateurs doivent toujours s’attendre à voir ces couches s’effriter (qu’il s’agisse de vernis, de nickel, ou de combinaisons nickel-teflon), notamment en cas de dommage. Les motoréducteurs traités NSD tupH échappent à cet inconvénient : les surfaces sont anti-rayures, très résistantes et exemptes de corrosion.

Large éventail de produits au lieu de modèles spécifiques distincts

Contrairement aux modèles en acier inoxydable que les fabricants ne fournissent que pour quelques types d’entraînements, le traitement NSD tupH est disponible sur un large éventail de produits : les utilisateurs ont pratiquement le choix entre toutes les unités d’entraînement en aluminium. Le facteur poids constitue un atout supplémentaire : étant donné que l’aluminium, comme matériau de base, est bien plus léger que l’acier, cette solution s’avère substantiellement moins massique et offre à l’ingénierie mécanique de meilleures options d’installation. En outre, les unités NSD tupH sont aussi, de par le choix de matériau, moins onéreuses que les systèmes en acier.