Wild Goose Canning

Des lignes de mise en canette mobiles et peu encombrantes

Créée en 2009 à Boulder, dans le Colorado (États-Unis), Wild Goose Canning était à l'origine une société d'ingénierie et d'usinage. Contactés par Upslope Brewing pour réparer son système de mise en canette, les cofondateurs Jeff Aldred et Alexis Foreman ont réalisé qu'ils pouvaient proposer mieux en fabriquant une nouvelle ligne plus performante.

Le client

Après avoir présenté sa première ligne de mise en canette mobile lors de la 2011 Craft Brewers Conference, Wild Goose Canning (WGC) est rapidement devenue l'un des principaux fournisseurs du secteur.

Depuis, WGC fournit au secteur de la bière et des boissons artisanales des systèmes de mises en canette peu encombrants dans le monde entier, et a étoffé sa gamme de produits pour inclure des sertisseuses et des dépalettiseurs. Avec cette gamme étendue, WGC apporte une grande flexibilité à ses clients, qui peuvent associer ses produits librement pour obtenir un système parfaitement adapté à leurs besoins. Chaque année depuis sa création, WGC enregistre une hausse du chiffre d'affaires de 100 % et continue de développer sa présence internationale. Aujourd'hui, l'entreprise emploie 50 personnes.

La problématique

La mise en canette revêt une importance capitale dans le secteur des boissons. En effet, pour garantir une fraîcheur absolue, le produit ne peut être stocké que pendant un temps limité jusqu'à sa mise en bouteille, en canette ou en fût. Le timing du processus peut donc avoir un impact considérable sur le résultat final. Une ligne de conditionnement en panne peut nuire grandement à une entreprise et provoquer des pertes de production et des dépenses considérables. Il est également essentiel de pouvoir contrôler précisément la vitesse et le timing de la ligne pour garantir un remplissage précis et efficace des canettes ou des bouteilles.

Quand Roger Walz, ambassadeur de la bière, a débuté chez WGC en tant que vice-président des ventes, les produits NORD étaient déjà intégrés au procédé de fabrication de Wild Goose. « Je n'ai pas été étonné de l'utilisation de NORD, car Jeff Aldred et Alexis Foreman ne choisissent que des produits de grande qualité pour leur ligne de mise en canette. Nous n'avons eu aucune réclamation à ce sujet, ni en interne, ni en externe », déclare Roger Walz.

Initialement, NORD drivesystems a été choisie pour fournir des composants pour les lignes de WGC, car MM. Aldred et Foreman recherchaient un fournisseur de motoréducteurs de dimension internationale pour garantir des possibilités de maintenance partout où les lignes sont installées. Autre point essentiel : la recherche d'une solution dans laquelle le variateur de fréquence était installé directement sur le moteur, ce qui réduisait les possibilités en termes de fournisseur. M. Aldred connaissait déjà NORD en raison de sa présence sur le marché de la brasserie. En outre, l'entreprise proposait les prix les plus intéressants et était prête à se conformer à toutes les contraintes et besoins de WGC. Au final, compte tenu également de la réputation de NORD en matière de qualité et de résistance de ses produits, le choix fut relativement facile.

La solution pour l'application

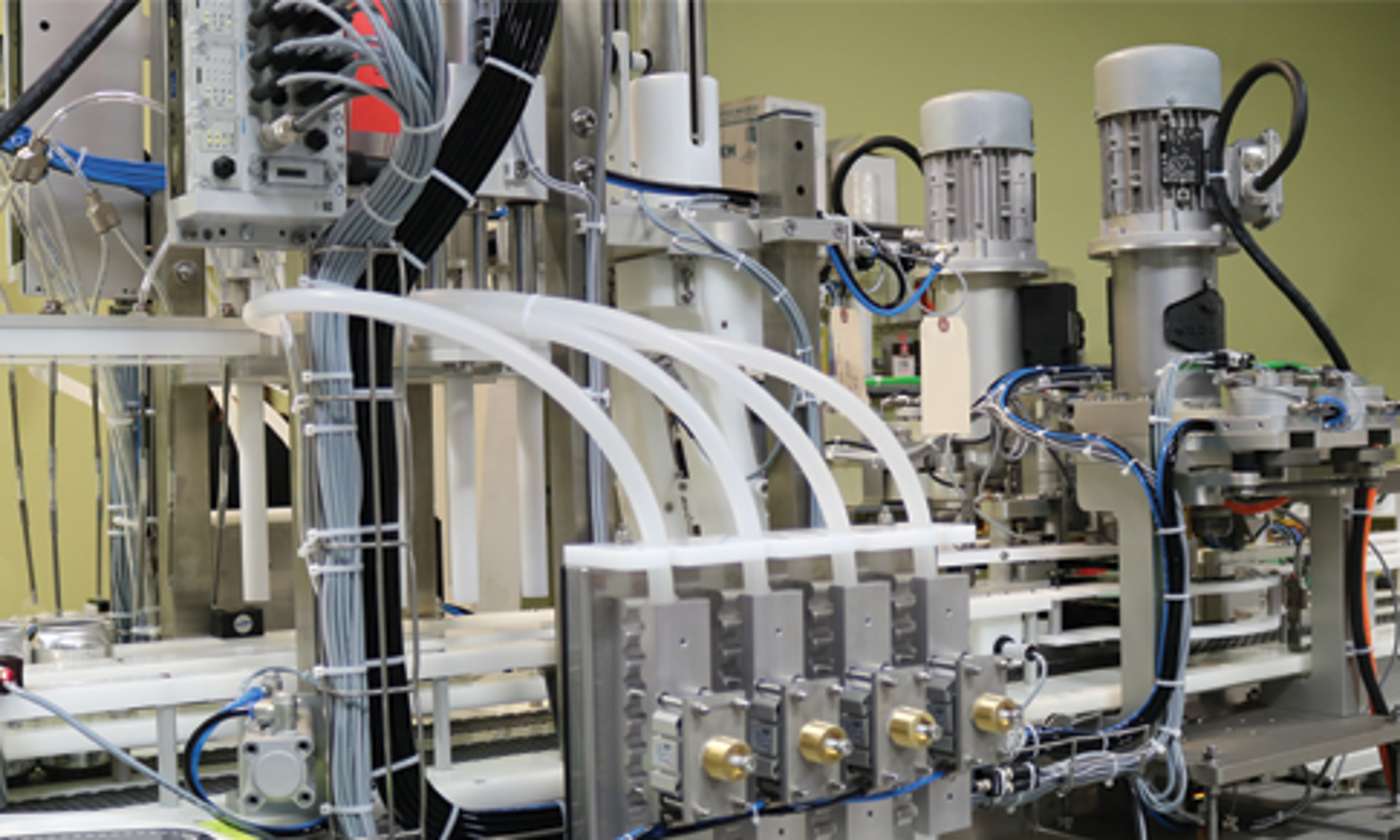

Les principaux produits de WGC sont ses lignes de mise en canette mobiles, qui comportent de deux à quatre têtes de remplissage et offrent une capacité de 27 à 42 canettes par minute. Chaque ligne intègre des pièces et composants de grande qualité, notamment des motoréducteurs à couple conique et des moteurs électriques NORD, associés à des variateurs de fréquence embarqués NORD DRIVESYSTEMS.

NORD est synonyme de fiabilité, non seulement concernant ses produits, mais également ses délais de livraison. « Si une commande n'arrive pas le jour J, c'est qu'elle a déjà été livrée. On peut toujours compter sur NORD concernant la disponibilité des stocks », affirme Lauren Daggett, responsable des achats chez WGC.M. Walz ajoute : « NORD est extrêmement fiable, et offre un service client de dimension internationale. Sur une grande chaîne de conditionnement, une panne des équipements de mise en bouteille est très problématique. Le cas échéant, on peut être certain que NORD fera en sorte de livrer les pièces de rechange très rapidement. »

Les solutions d'entraînement incluent des capots d'arbre creux, des bras de couple, des variateurs de fréquence embarqués SK200E et des moteurs NEMA. Les composants NORD varient peu d'une ligne à l'autre. WGC discute régulièrement avec les ingénieurs d'application et les équipes commerciales de NORD au sujet des différentes possibilités d'alimentation pour les clients à l'étranger.