La brasserie la plus moderne d'Italie

NORD fournit de puissants entraînements

En 40 ans d'exploitation ininterrompue, les cuves de l'ancien site de production de la brasserie spécialisée Forst ont produit 25 millions d'hectolitres de bière. Avec les progrès des technologies de brassage, notamment concernant les aspects énergétiques, la direction a décidé de construire une brasserie entièrement neuve, destinée à fonctionner à haut rendement, à se conformer aux dernières normes de sécurité en vigueur et à produire des niveaux d'émission aussi faibles que possible. L'entreprise a fait appel à de grandes entreprises allemandes pour le développement de la technologie de brassage et l'ingénierie des entraînements spécialisés. Lors de sa première semaine d'activité, la brasserie a réduit sa consommation d'énergie primaire de 30 %.

Cinq grandes cuves, comprenant les systèmes technologies et les canalisations, une nouvelle source d'eau, une usine de maltage à douze silos et trois cuves de stockage séparées : les ingénieurs et techniciens ne disposaient que de 16 mois pour construire les principaux composants de A à Z pour la brasserie Forst, vieille de 154 ans et basée à Algund, dans le Sud-Tyrol. Située dans le périmètre d'installations de brasserie à l'étendue considérable, la nouvelle brasserie peut facilement être aperçue de la route qui la longe. La façade en verre de 4 800 m² offre une vue de l'usine, considérée comme un modèle en matière de brasserie moderne en Europe. Douze brassins peuvent être produits par jour, d'un volume individuel de 630 hectolitres. La capacité de production annuelle s'élève à 900 000 hl.

D'un diamètre de 8,6 m, la cuve de clarification représente le coeur de la brasserie. C'est là que l'empâtage est automatiquement séparé des drêches.

Ajustement délicat de la vitesse de clarification

Le planning serré représentait un défi colossal pour une usine si complexe et techniquement avancée. Le maître d'oeuvre Ziemann Holvrieka était responsable de la planification et de la fabrication des équipements de brasserie. Les cinq cuves de brassage et les machines ont été fabriquées dans l'usine de Bürgstadt sur le Main, puis acheminées par camion vers le Sud-Tyrol, à 550 km de distance. Pendant les travaux, le procédé de brasserie devait se poursuivre comme d'habitude. Même la transition vers la nouvelle usine ne devait pas interrompre la production.

Chaque système d'entraînement a été adapté pour sa tâche précise

NORD DRIVESYSTEMS a assemblé les réducteurs pour toutes les cuves en respectant les critères précis des différentes applications, du broyeur qui concasse délicatement le malt au début du procédé de brassage au convoyeur à vis chargé du dédrêchage. Lors de la première étape du procédé, le malt est mélangé à de l'eau de source provenant des montagnes voisines dans les cuves-matières. Ce mélange est ensuite chauffé à différentes températures via des surfaces conductrices à optimisation thermique installées au fond et sur les parois de la cuve-matière. Un entraînement à variateur de fréquence et capteur de température NORD alimente l'agitateur à l'intérieur de la cuve. Le liquide est ensuite acheminé vers la cuve de la clarification par pompage.

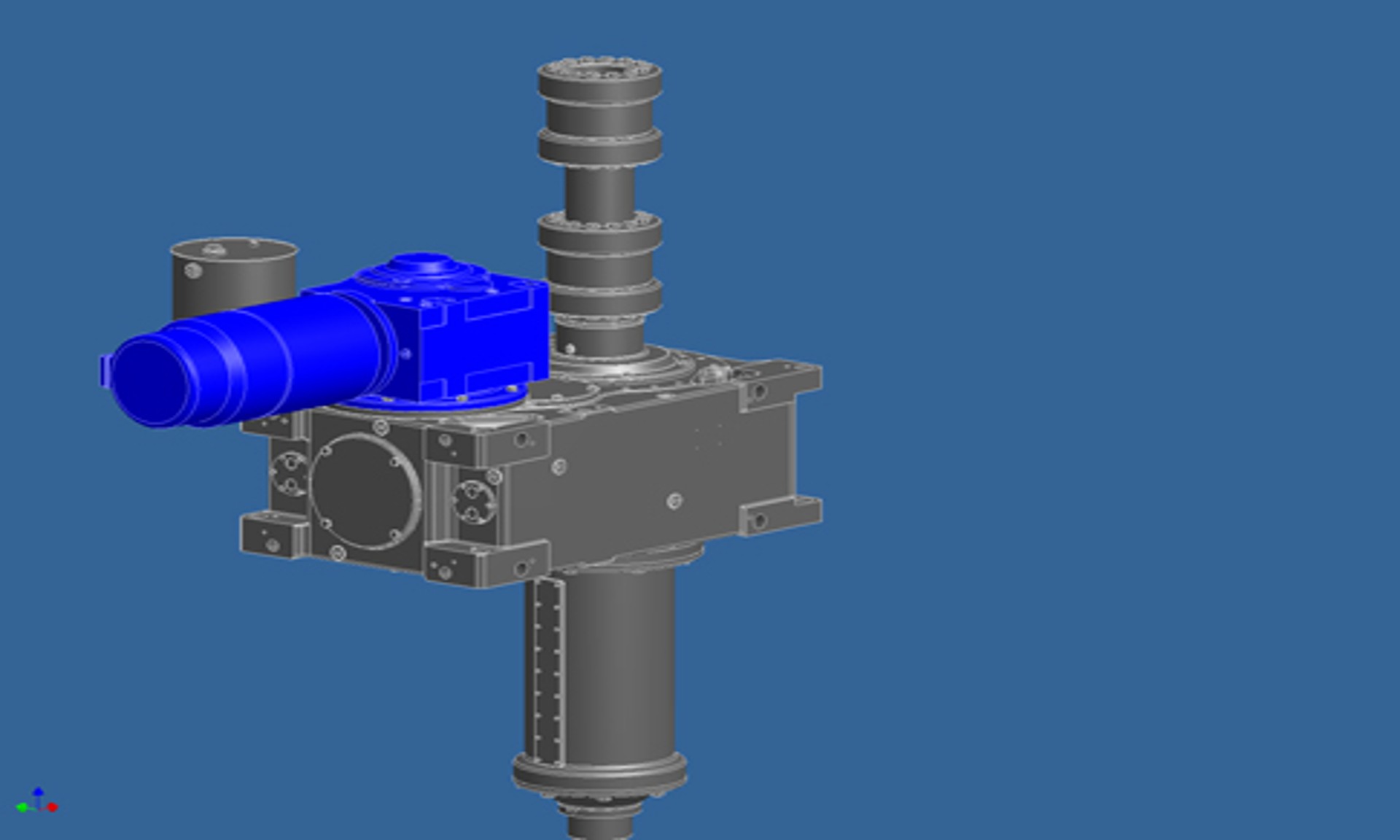

Chaque système d´entraînement a été adapté aux besoins spécifiques de l´application. Ici, un motoréducteur à couple conique alimentant la cuve de clarification.

Ajustement délicat de la vitesse de clarification

Mesurant 8,6 m de diamètre et pesant près de 21,5 tonnes, la cuve de clarification est le coeur de la brasserie. Les parties solides et liquides de l'empâtage sont séparées dans le cadre d'un procédé entièrement automatisé. Lorsque les drêches atteignent le fond de la cuve, elles forment un tamis filtrant naturel. Une machine spéciale appelée piocheur réorganise cette couche pour garantir un écoulement optimal du moût de bière. La qualité du moût et le rendement des matières premières s'en trouvent améliorés. Des capteurs de pression situés au fond de la cuve détectent la consistance des drêches, et le système d'entraînement ajuste la vitesse de la machine en conséquence. Ce système de commande intelligent permet des débits compris entre 9 et 14 litres par minute et mètre carré. Les drêches sont ensuite éliminées : la machine est abaissée progressivement et les barres plates montées sur ses six bras expulsent les drêches de la cuve via une trappe. Cette étape est également entièrement automatique. Si une masse excessive s'accumule, le processus d'abaissement s'arrête et la vitesse est ajustée. La cuve peut ainsi être vidée en six minutes seulement. Pour traiter la matière aussi délicatement que possible, les drêches sont ramollies à basse vitesse. À l'inverse, une fois le dédrêchage terminé, une vitesse est élevée pour vider la cuve aussi rapidement que possible. Ainsi, les drêches sont aussi claires que possible et le rendement maximisé. Pour garantir le bon fonctionnement du système, les vitesses, la consommation actuelle et la température des moteurs sont surveillées en permanence. Les deux tâches sont gérées par un système d'entraînement NORD sur mesure reposant sur un arbre creux cannelé. Le système associe un moteur, un réducteur industriel et un réducteur à engrenages coniques. Il offre un couple maximal de 96 000 Nm et peut réguler en permanence la vitesse de rotation de 1 à 100 mètres par minute, tout en offrant un couple constant.

Un seul entraînement actionne le procédé de clarification, consistant à réorganiser les drêches et à vider la cuve. L'association de motoréducteurs et de réducteurs industriels permet d'obtenir des couples atteignant 96 000 Nm.

Une précision au millimètre près

À l'intérieur de la cuve de clarification, le piocheur est élevé, puis abaissé de 500 mm au maximum. L'équipement de levage fonctionne avec une extrême précision, au millimètre près, même à charge maximale. Un contacteur et un capteur optique ont été installés pour assurer un positionnement précis. La hauteur peut être ajustée pendant un arrêt, durant une phase d'immobilité et en cours de fonctionnement. À cette fin, le réducteur intermédiaire et l'équipement de levage hydraulique ont été conçus pour supporter les charges axiales et radiales du procédé. Le moteur offre une puissance nominale de 18,5 kW et des vitesses de sortie comprises entre 0,04 et 4 tr/min. Pour garantir le maintien de la vitesse requise, le moteur a été équipé d'un codeur. Un ventilateur externe refroidit le moteur à basse vitesse. Les deux entraînements sont dotés de vases d'expansion d'huile pour empêcher la fuite de lubrifiants depuis les vannes de purge à haute température. Un système d'étanchéité spécial sur le réducteur industriel garantit la présence constante d'un film lubrifiant suffisant sur l'arbre. Du fait de la conception, la corbeille élévatrice ne nécessite aucun réservoir d'huile supplémentaire, ce qui élimine le problème de l'étanchéité. Suivant le principe UNICASE développé par NORD, tous les paliers sont intégrés au sein d'un carter monobloc, ce qui offre une résistance et une rigidité extrêmes. Les carters UNICASE ne présentent aucune surface d'étanchéité susceptible de se déformer sous l'effet du couple ou des forces radiales. Les réducteurs compacts et légers fonctionnent très silencieusement, bénéficient d'une durée de vie supérieure et consomment moins d'énergie que les carters de réducteur en plusieurs pièces.

Conclusion

« La nouvelle brasserie est un projet de référence, conçu pour fonctionner avec fiabilité pendant 40 ans au minimum », déclare Walter Unterthurner, directeur technique de la brasserie Forst. Les technologies d'entraînement de NORD DRIVESYSTEMS jouent un rôle essentiel sur ce site. Grâce à la conception modulaire des carters et des composants, les systèmes d'entraînement ont été adaptés avec précision aux besoins de la brasserie, et le procédé de clarification raccourci à environ une heure et demie.