Il più moderno birrificio dell'Europa:

i potenti azionamenti forniti da NORD DRIVESYSTEMS

In 40 anni di funzionamento 24 ore su 24, i serbatoi e i tini della vecchia sala cottura del birrificio Forst hanno prodotto 25 milioni di ettolitri di birra. Considerati i progressi della tecnologia birraria soprattutto in termini di consumo energetico, la direzione ha deciso di costruire una nuova sala di cottura, ponendo particolare enfasi sull'elevata efficienza energetica. Forst ha incaricato aziende leader nel mercato tedesco dello sviluppo della tecnica di birrificazione e della speciale tecnologia di azionamento necessaria. I processi sono costantemente monitorati mediante sensori e controllati attraverso un sistema di controllo intelligente dell'impianto, che permette di gestire le risorse nel modo più delicato possibile. Contemporaneamente, questo permette una netta accelerazione di diverse fasi del processo, e già nelle prime settimane il consumo di energia primaria si è ridotto del 30%.

Cinque grossi tini, comprendenti i sistemi tecnologici e di tubazioni, un’alimentazione idrica progettata ex-novo e un impianto di malteria con dodici sili e tre tini di stoccaggio separati. Questi i componenti più importanti che ingegneri e tecnici hanno ricostruito partendo da zero in soli 16 mesi per la vecchia birreria Forst, che da 154 anni ha sede ad Algund, Alto Adige. Adesso la nuova sala di cottura si trova a margine dell'ampia area di produzione ed è facilmente visibile dalla strada che vi passa accanto. Dall'ampia facciata in vetro di 4.800 m² si può vedere l'impianto considerato il fiore all'occhiello della moderna industria birraria in Europa. Qui potranno essere prodotte fino a dodici cotture al giorno, ciascuna con una quantità di wort di 630 ettolitri; ciò significa una capacità di produzione annuale di 900.000 ettolitri di birra.

Il tino di filtrazione di 8,6 m di diametro è il cuore della sala di cottura. Qui il mosto e il grano esaurito della birra vengono separati con un processo totalmente automatizzato.

Transizione senza interruzioni al nuovo impianto

Una tabella di marcia così serrata, per un impianto così complesso e ad alto contenuto tecnologico, è stata una sfida ardua. Ziemann Holvrieka GmbH, specializzata in birrifici, era responsabile della pianificazione e realizzazione di tutti i sistemi tecnici. I cinque recipienti di birrificazione e le macchine impiegate sono stati prefabbricati nello stabilimento di Bürgstadt/Main, da dove hanno viaggiato per 550 km su camion alla volta dell'Alto Adige. Durante la costruzione il processo di birrificazione doveva continuare indisturbato. Anche la transizione al nuovo impianto doveva avvenire senza alcuna interruzione.

Ogni azionamento adatto al compito che deve svolgere

NORD DRIVESYSTEMS ha adattato i motoriduttori ai diversi recipienti e ai requisiti specifici delle varie applicazioni, a partire dal mulino di macinatura, che macina delicatamente il malto all’inizio del processo di cottura, al convogliatore a coclea che rimuove il grano esaurito. Nella prima fase il malto macinato viene miscelato, nei tini di fermentazione, con acqua di sorgente delle montagne limitrofe e, con l'ausilio delle superfici a conduzione termica ottimizzate dal punto di vista tecnico, riscaldato sul fondo e nel telaio a diverse temperature. Un motoriduttore coassiale a regolazione di frequenza, dotato di serie di un sensore di temperatura, aziona l'agitatore. Successivamente, dopo il cosiddetto range di temperature, il liquido viene pompato nel tino di filtrazione.

Ogni singolo azionamento è stato adattato al compito che deve svolgere e ai requisiti specifici delle singole applicazioni, qui: motoriduttore ad assi ortogonali come azionamento per il tino di fermentazione.

Controllo dinamico delle velocità di azionamento

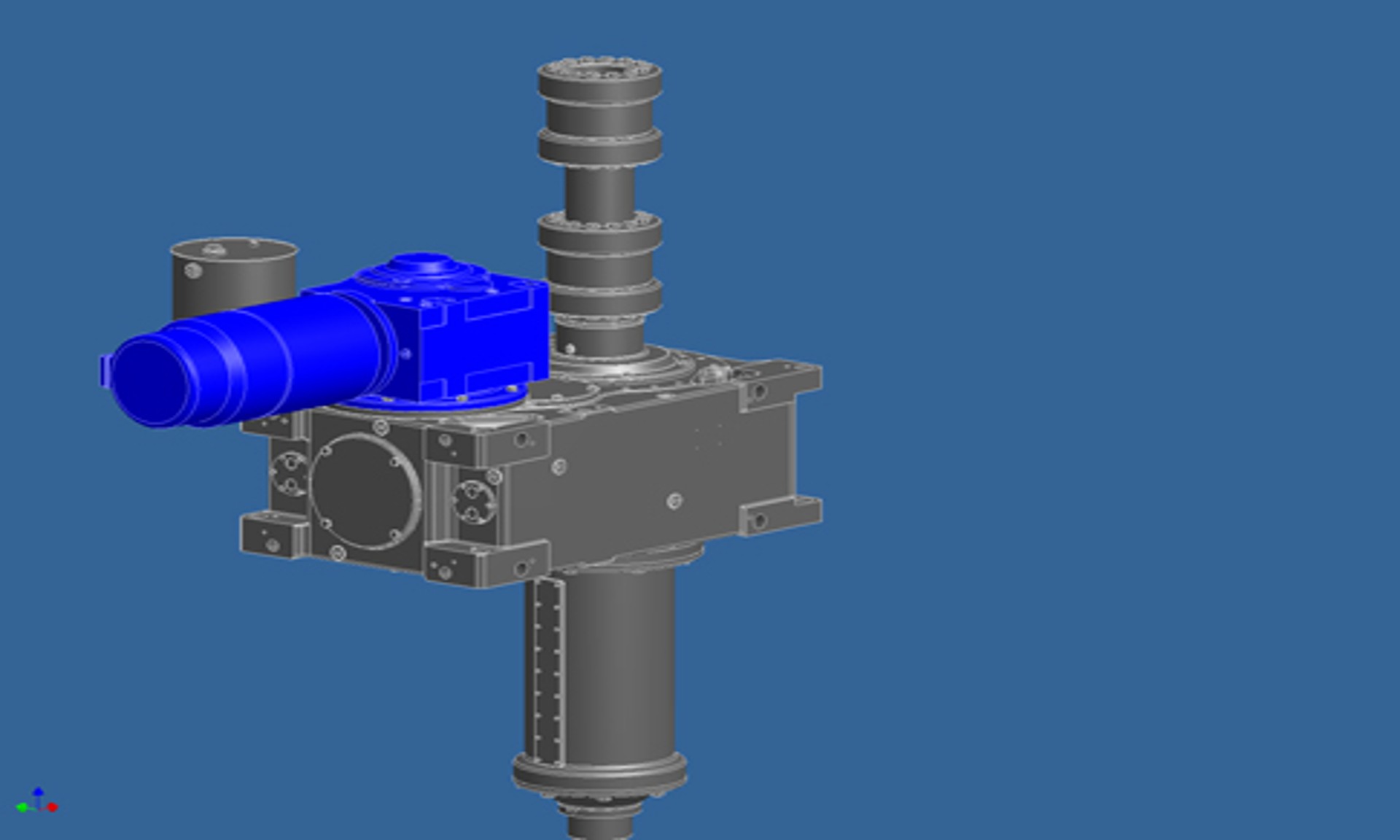

Con 8,6 m di diametro e un peso di quasi 21,5 t, il tino di filtrazione è il cuore dell'impianto. Le parti liquide e solide della miscela vengono separate con un processo totalmente automatizzato. Poiché il grano esaurito si deposita sul fondo del tino, esso forma uno strato filtrante naturale. Una speciale rastrellatrice dissoda tale strato, al fine di assicurare un flusso ottimale del mosto di birra. In questo modo, la qualità del mosto migliora e le materie prime vengono utilizzate in modo efficiente. I sensori di pressione sul fondo dell'autoclave rilevano la consistenza del grano esaurito, e l'azionamento regola di conseguenza la velocità della macchina. Questo sistema di controllo intelligente permette di ottenere portate fra 9 e 14 litri al minuto e per metro quadrato. Successivamente, il grano esaurito viene rimosso: la macchina viene abbassata gradualmente e le barre piane montate sui suoi sei bracci spingono il grano esaurito all'esterno del tino. Anche questa fase è completamente automatica. Se si accumula una massa eccessiva, il processo di abbassamento si interrompe e la velocità viene regolata. Pertanto, il tino può essere svuotato in soli sei minuti. Per un processo particolarmente delicato, durante la scompattazione del grano esaurito è necessaria una velocità bassa. D'altra parte, per rimuoverlo è necessaria una velocità molto elevata, in modo da poter svuotare l'autoclave il più rapidamente possibile. Così si garantisce che i valori di torbidezza del grano esaurito siano molto bassi e che, al contempo, il passaggio proceda con notevole efficienza. Il processo viene controllato mediante monitoraggio costante a livello centrale delle velocità, dell'assorbimento di corrente e della temperatura del motore. Per entrambi questi processi è stato appositamente concepito l'azionamento NORD basato su un albero cavo con scanalature multiple. L'azionamento consiste in una combinazione di motore, riduttore industriale e meccanismo a ruota conica. Ha una coppia massima di 96.000 Nm e permette la regolazione in continuo delle velocità periferiche della macchina da 1 a 100 m/min con coppia costante.

Il processo di filtrazione è gestito da un unico azionamento che si occupa sia della scompattazione del grano esaurito che dello svuotamento del tino. La combinazione

motoriduttore

e

riduttore industriale

raggiunge coppie fino a 96.000 Nm.

Precisione millimetrica per il dispositivo di sollevamento

All'interno del tino di filtrazione la macchina viene sollevata e abbassata fino a 500 mm, e questo con precisione millimetrica anche a pieno carico. Un interruttore di finecorsa e un sensore ottico sono stati installati per garantire il posizionamento preciso. La regolazione dell'altezza è possibile ad impianto fermo, con funzionamento al minimo e durante l'esercizio. A tale scopo sia riduttore a ingranaggi cilindrici che l'unità di sollevamento oleodinamica sono progettati per resistere alle forze assiali e radiali generate durante il processo. Il motore dell'azionamento ha una potenza di 18,5 kW e velocità in uscita da 0,04 a 4 giri al minuto. Per poter garantire il mantenimento esatto della velocità necessaria, il motore è stato dotato di un encoder. Una ventola esterna aggiuntiva garantisce un sufficiente raffreddamento durante il funzionamento a bassa velocità. Entrambi i riduttori sono dotati di vasi di espansione dell'olio per evitare la fuoriuscita di lubrificante dalla valvola di sfiato a temperature di esercizio elevate. Una guarnizione speciale sul riduttore industriale garantisce che vi sia sempre uno strato di lubrificante sufficiente sull'albero. Per la sua struttura, la gabbia di sollevamento non richiede serbatoi d'olio aggiuntivi, eliminando il problema della tenuta. Secondo il principio UNICASE sviluppato da NORD, tutti i cuscinetti sono integrati in un monoblocco. L'alloggiamento chiuso è caratterizzato da un'elevata resistenza e rigidità. Inoltre, tra il lato azionamento e il monoblocco non vi sono superfici di tenuta che possono flettersi sotto l'azione delle forze radiali e di coppia. Grazie a questa struttura compatta e leggera, i riduttori sono molto silenziosi e hanno una durata superiore rispetto a quelli alloggiati in custodie in più parti ed è garantito un minor consumo energetico.

Conclusione

"La nuova sala di cottura è un capolavoro progettato per operare in modo affidabile per almeno 40 anni", ha dichiarato il Dr. Walter Unterthurner, direttore tecnico del birrificio Forst. A questo ha contribuito in maniera significativa la tecnica di azionamento di NORD DRIVESYSTEMS. Grazie alla struttura modulare delle custodie e dei componenti dei riduttori, le singole unità di azionamento sono state adattate in modo preciso ai requisiti del birrificio e la durata di un intero passaggio nel tino di filtrazione si è ridotto di circa un'ora e mezza.