Monitorowanie warunków

dla konserwacji predykcyjnej

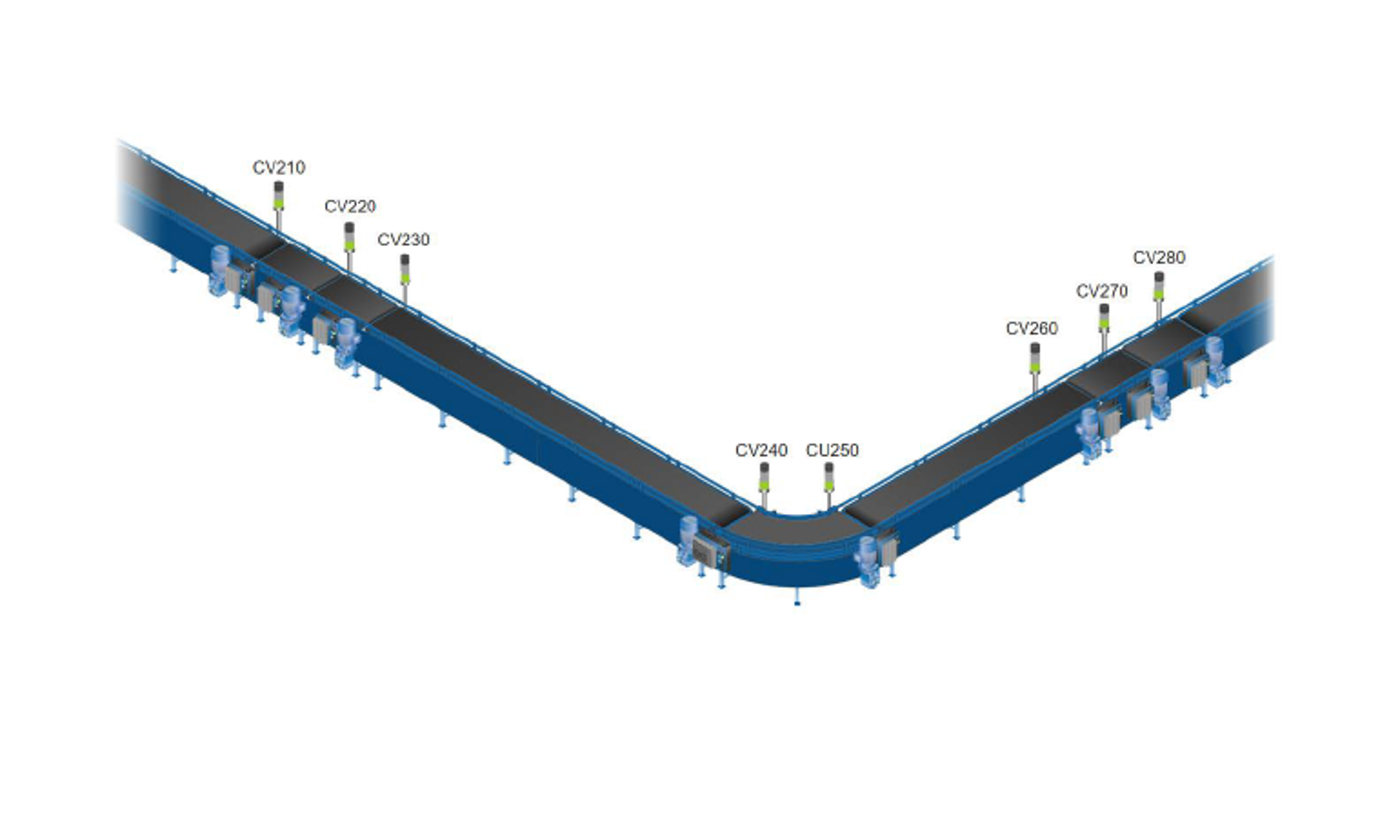

W przypadku MONITOROWANIA WARUNKÓW dane dotyczące napędu i stanu są zapisywane okresowo lub w sposób ciągły w celu optymalizacji bezpieczeństwa operacyjnego i wydajności maszyn i urządzeń. MONITOROWANIE WARUNKÓW może dostarczyć istotnych informacji dla KONSERWACJI PREDYKCYJNEJ. Celem jest proaktywna konserwacja maszyn i urządzeń, skrócenie przestojów i zwiększenie wydajności całego zakładu.

Zalety dla Klienta:

- Wykrywanie i unikanie niedopuszczalnych stanów pracy na wczesnym etapie

- Konserwacja zorientowana na status zastępuje konserwację opartą na czasie

- Planowalne przestoje maszyn i instalacji w oparciu o rzeczywiste dane dotyczące napędu i procesu

- Redukcja kosztów serwisu i materiałów

- Dłuższa żywotność komponentów i maszyny

- Zwiększona dostępność systemu

- Unikanie nieplanowanych przestojów

- Planowalna i zoptymalizowana pod względem kosztów naprawa

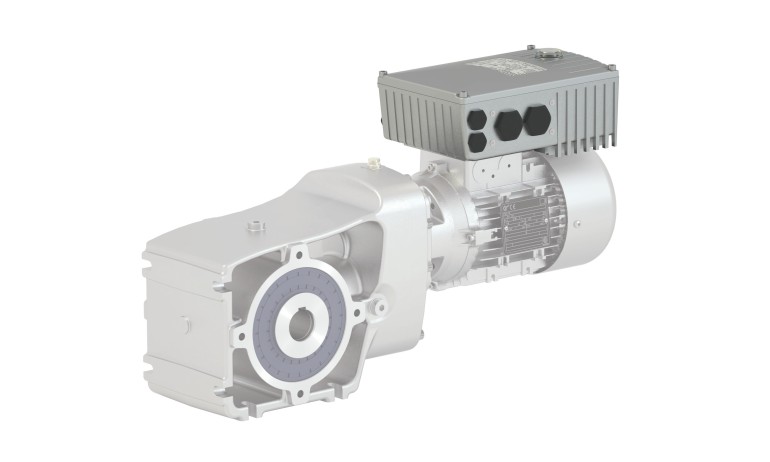

Inteligentny napęd z monitorowaniem stanu do konserwacji zapobiegawczej

Przemysłowy Internet Rzeczy (IIoT) koncentruje się na wykorzystaniu Internetu w procesach i procedurach przemysłowych. IIoT ma na celu zwiększenie wydajności operacyjnej, zmniejszenie kosztów i przyspieszenie procesów. Czujniki i dane z czujników odgrywają kluczową rolę jako podstawa MONITOROWANIA WARUNKÓW i KONSERWACJI OCZEKUJĄCEJ.

- Rozwiązania do monitorowania stanu systemów konserwacji predykcyjnej zintegrowanych z przetwornicą częstotliwości

- System ma status IIoT/Przemysł 4.0 READY!

- Dostępne dla rozwiązań zdecentralizowanych i szaf sterowniczych

Czujniki

- Wirtualne czujniki - PLC może obliczyć takie informacje, jak optymalny czas wymiany oleju

- Interfejs dla czujników cyfrowych / analogowych

Interfejsy komunikacyjne

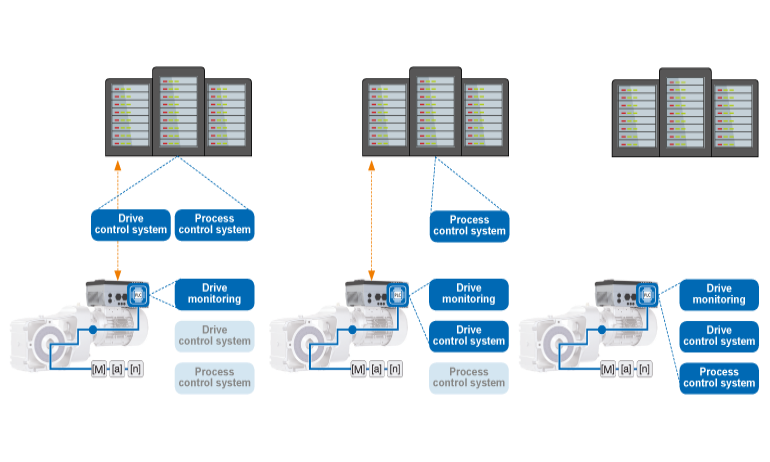

Wartości progowe lub ogólne informacje o statusie mogą być przekazywane zewnętrznie (za pośrednictwem normalnych dialektów Ethernet przemysłowy)

Zintegrowany PLC

- Lokalne wstępne przetwarzanie danych za pomocą zintegrowanego sterownika PLC

- Wstępne przetwarzanie wartości progowych

Informacje z monitorowania stanu można przenieść do konserwacji zapobiegawczej.

Podejście oparte na napędzie

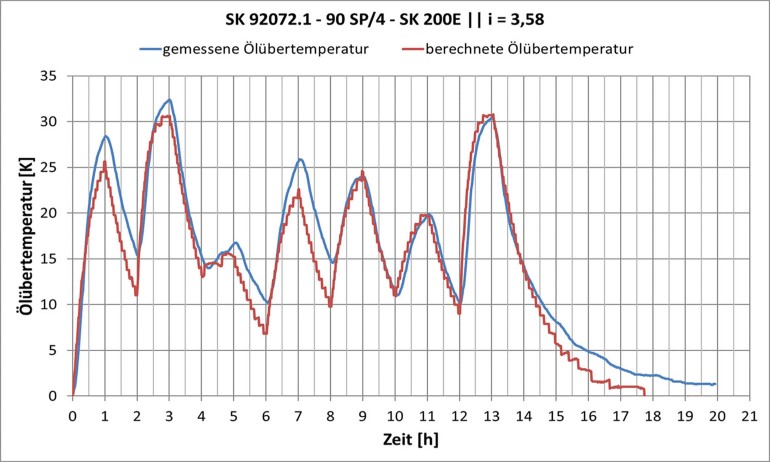

- Bezczujnikowe określenie optymalnego czasu wymiany oleju na podstawie wirtualnej temperatury oleju

- Wstępne przetwarzanie danych napędu w zintegrowanym sterowniku PLC

- Oferowanie danych klientowi za pośrednictwem wszystkich popularnych interfejsów

- Parametry przekładni i określone parametry operacyjne umożliwiają dokładne obliczenie czasu wymiany oleju.

- Rozwiązanie NORD opiera się na fakcie, że temperatura oleju jest kluczowym czynnikiem starzenia się oleju w przekładniach.

- Sprzętowy czujnik temperatury nie jest potrzebny, ponieważ czujniki wirtualne obliczają w sposób ciągły bieżącą temperaturę oleju na podstawie parametrów specyficznych dla napędu.

- Istniejący falownik firmy NORD służy jako jednostka oceniająca: algorytm działa w wewnętrznym sterowniku PLC.

- Zintegrowany sterownik PLC dostępny dla wszystkich przetwornic częstotliwości i rozruszników silnika NORD

- Uruchamia funkcje związane z napędem

- Integruje siłowniki i czujniki związane z napędem

- Dostęp do parametrów

- Dostęp do danych Ethernetu Przemysłowego lub magistrali polowej

- Implementacja funkcji specyficznych dla aplikacji

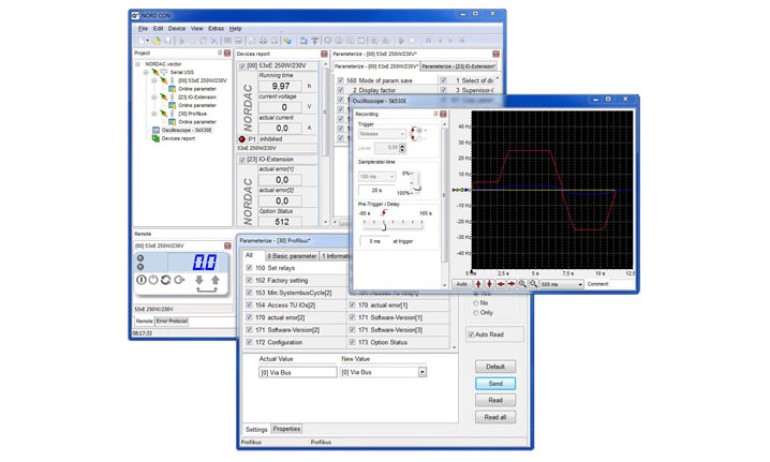

NORDCON APP

Wizualizacja oparta na pulpicie do monitorowania napędu i diagnozowania błędów, Parametryzacja z funkcją pomocy i szybki dostęp do parametrów, funkcja oscyloskopu

więcej informacji

OPROGRAMOWANIE NORDCON

Przyjazna dla użytkownika parametryzacja i programowanie kilku napędów, Edytor PLC zgodnie z IEC 61131-3, obsługujący tekst strukturalny (ST), Lista instrukcji (IL) i biblioteka PLCopen Motion Control

Pobierz NORDCON