Jedyny prywatny browar We Włoszech buduje

najnowocześniejszą w Europie warzelnię:

NORD DRIVESYSTEMS dostawcą wydajnych napędów

Zbiorniki i kadzie w browarze piwnym Forst były w ciągłej eksploatacji przez 40 lat, podczas których wyprodukowały 25 milionów hektolitrów piwa. Ponieważ technologia warzenia rozwinęła się - zwłaszcza w odniesieniu do aspektów energetycznych - kierownictwo postanowiło wybudować zupełnie nową warzelnię. Miało to na celu podniesienie wydajności pracy zgodnie z najnowszymi wymogami bezpieczeństwa, przy możliwie najniższej emisji CO2. Aby to osiągnąć, browar zlecił wiodącym niemieckim firmom pracę nad rozwojem technologii warzenia i opracowanie specjalnego systemu napędowego. Bardzo szybko, browar był w stanie zmniejszyć zużycie energii pierwotnej o 30 proc.

Inżynierowie i technicy mieli zaledwie 16 miesięcy na budowę od podstaw głównych elementów do 154-letniego browaru Forst w Algund, na południu Tyrolu. Powstało tu pięć wielkich kadzi z systemem technologii i rurociągów z nowo zaprojektowanym ujęciem wody oraz zakładem produkcji słodu wyposażonym w 12 silosów, a także trzy osobne kadzie do składowania. Szklana fasada o powierzchni 4.800 m2 pozwala na spojrzenie na nowoczesny zakład, który jest uważany za wizytówkę nowoczesnego europejskiego browarnictwa. Nowy zakład ma produkować 900.000 hektolitrów piwa rocznie. Dziennie będzie można wytworzyć do dwunastu kadzi, każda o pojemności 630 hektolitrów piwa.

Kadź ośrednicy 8,6 m to serce warzelni. Zacier jest tutaj automatycznie oddzielony od zużytego ziarna.

Płynna regulacja prędkości w kadzi

Napięty harmonogram był ogromnym wyzwaniem dla tak złożonej i technicznie wyrafinowanej instalacji. Generalny wykonawca Ziemann Holvrieka był odpowiedzialny za zaprojektowanie i konstrukcję wyposażenia browarniczego. Pięć kadzi warzelnych i maszyny wyprodukowano w fabryce w Bürgstadt/Main, skąd zostały przewiezione 550 km do Południowego Tyrolu na ciężarówkach. Podczas konstrukcji aktualny proces warzelniczy był kontynuowany jak zwykle. Nawet przejście na nową instalację odbyło się bez żadnych przerw produkcyjnych.

Firma NORD DRIVESYSTEMS zamontowała motoreduktory dla wszystkich kadzi według szczególnych wymagań dla różnych zastosowań, od śrutownika do słodu, który delikatnie miele słód na początku procesu warzenia, do przenośnika śrubowego odprowadzającego młóto (wysłodziny). W pierwszej fazie procesu słód jest mieszany z wodą źródlaną z pobliskich gór w specjalnych kadziach. Mieszanina jest następnie podgrzewana do różnych temperatur za pomocą termicznie zoptymalizowanych powierzchni przewodzących na dnie i ramach kadzi. Napęd NORD o zmiennej częstotliwości wyposażony w czujnik temperatury napędza mieszadło wewnątrz kadzi. Następnie ciecz jest pompowana do kadzi filtracyjnej.

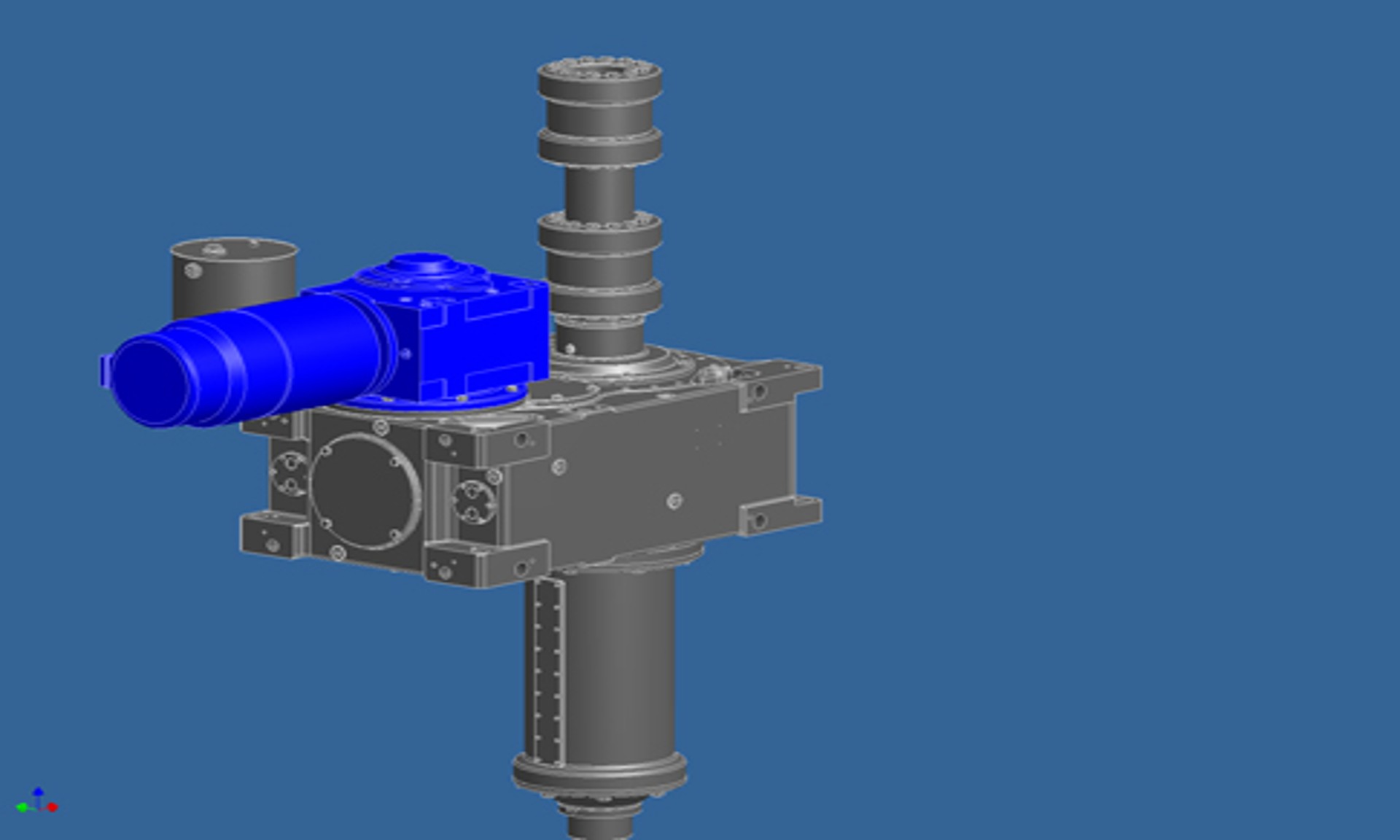

Każda jednostka napędowa została dostosowana do indywidualnych wymagań aplikacji, na zdjęciu motoreduktor walcowo-stożkowy napędzający kadź zacierną.

Mierząca 8,6 m średnicy i ważąca blisko 21,5 tony kadź filtracyjna jest sercem warzelni. Ciecz i cząstki stałe zacieru słodu są oddzielane w procesie automatycznym. Młóto osadza się na dnie kadzi i tworzy naturalną warstwę filtracyjną. Specjalny zgarniacz rozluźnia tę warstwę, żeby zapewnić optymalny przepływ brzeczki piwnej. Tak więc, jakość brzeczki poprawia się, a surowce są wykorzystywane w wydajny sposób. Czujniki ciśnienia na dnie kadzi wykrywają konsystencję młóta, a napęd reguluje prędkość maszyny odpowiednio do tego. Inteligentny układ sterowania umożliwia regulację natężenia przepływu od 9 do 14 litrów na minutę i metr kwadratowy. Następnie młóto jest usuwane: maszyna jest stopniowo opróżniana, a płaskowniki zamontowane na sześciu ramionach wypychają młóto z kadzi przez wylot. Krok ten jest również w pełni automatyczny. Jeżeli gromadzi się za dużo masy, proces opróżniania zostaje zatrzymany, a prędkość jest dostrajana. Tak więc kadź może być opróżniona nawet w ciągu sześciu minut. Aby obrabiać materiał jak najdelikatniej, młóto jest rozbijane z małą prędkością, jednak po usunięciu młóta, wymagane są już duże prędkości, żeby jak najszybciej opróżnić kadź. Tak więc pozostałości młóta są minimalne, a przepływ jest bardzo wydajny. Żeby sprawdzić, czy system pracuje płynnie, prędkości, pobór prądu i temperatura silnika są centralnie ciągle monitorowane. Oba zadania są wykonywane przez dostosowany do potrzeb klienta napęd NORD z drążonym wałem wielowypustowym. Napęd łączy ze sobą silnik, przemysłową przekładnię oraz przekładnię śrubową skośną. Ma maksymalny moment obrotowy 96000 Nm i może ciągle regulować prędkość obwodową od jednego do stu metrów na minutę - zapewniając przy tym stały moment obrotowy.

Jednostka napędowa aktywuje proces filtracji, zarówno spulchnianie zuzytego ziarna i oczyszczanie kadzi.Połączenie motoreduktora i przekładni przemysłowej osiąga moment obrotowy do 96.000 Nm.

Proces filtracji jest w pełni automatyczny. Po pierwsze, zacier przepływa z małą prędkością z wyższego naczynia do kadzi filtracyjnej, która jest podgrzana do 70 stopni Celsjusza. Następnie dodaje się specjalnie przygotowaną wodę. Czujniki ciśnienia uruchamia napęd i wprawia w ruch sześć ramion maszyny. Urządzenie przelewające wyposażone jest w geometrycznie ułożone łopatki, które spulchniają zboże i zapewniają równomierny odpływ brzeczki i późniejsze wypłukiwanie zużytego ziarna, podczas gdy ich szczególna forma pozwala na preferowany kierunek przepływu. Przygotowana woda piwowarska jest dodawana do ługowania. Ze względu na trapezowe zawieszenie, możliwe jest również dostosowanie położenia łopatek podczas fazy optymalizacji. Aby zapewnić jednolite ługowanie całego obszaru zużytego ziarna bez martwych stref i zapewnić dobre właściwości przepływu, fałszywe dno składa się z kwadratowych elementów ze szczelinami aby umożliwić odprowadzanie cieczy. Ten kształt powiększa otwartą przestrzeń o więcej niż 20 procent. Po procesie filtracji ciecz jest pompowana do sąsiedniej kadzi piwnej gdzie dodaje się do niej chmiel. Następnie płyn gotuje się przez około godzinę pod niskim ciśnieniem. Nowoczesny wewnętrzny bojler zapewnia, że gotowanie przebiega szczególnie delikatnie, tak żeby jak najwięcej naturalnych substancji było zatrzymanych w płynie dla nadania piwu jego charakterystycznego smaku. To ogrzewanie dezaktywuje wszystkie pozostałe enzymy, odparowuje nadmiar wody, sterylizuje brzeczkę i sprzyja koagulacji białek. Oprócz tego, składniki chmielu stopniowo rozpuszczają się. Po zagotowaniu, chmiel i pozostałości białka są oddzielone od brzeczki w tzw. kadzi wirowej. Pozostałości te osadzają się w centrum kadzi w formie stożka osadu, który można następnie łatwo usunąć. Po tym ostatnim procesie w browarze, brzeczka jest schładzana w chłodni w zbiorniku na wodę z lodem do 5 stopni Celsjusza, a następnie zostaje przeniesiona do fermentowni, gdzie przebywa przez siedem dni aż do uzyskania tzw "zielonego piwa". Następnie drożdże które osiadły na dnie zostają usunięte. Podczas kolejnej fazy dojrzewania, ciecz jest utrzymywana na bardzo niskiej temperaturze w piwnicy i składowana tam około dwóch do trzech miesięcy. Wreszcie piwo jest filtrowane i butelkowane.