A cervejaria mais morderna da Itália

A NORD fornece acionamentos poderosos

Durante 40 anos de trabalho contínuo, 24 horas por dia, os tanques e reservatórios na antiga casa de fermentação da cervejaria Forst produziram 25 milhões de hectolitros de cerveja. Agora, devido ao avanço na tecnologia da fabricação de cerveja, principalmente por aspectos energéticos, a gerência decidiu construir uma casa de fermentação completamente nova para operar com alta eficiência, cumprindo com os atuais requisitos de segurança e gerando o mínimo de emissões possíveis. A cervejaria então solicitou as principais empresas alemãs para desenvolver a tecnologia para a produção da cerveja e a engenharia para os acionamentos especiais. Logo em sua primeira semana de funcionamento com o sistema novo, a cervejaria reduziu seu consumo de energia primária em 30%.

Cinco grandes tanques, com suas tecnologias e sistemas da tubulação, um novo projeto de fornecimento de água, e uma planta de produção de malte com doze silos e três tanques de armazenamento individuais – Os engenheiros e técnicos tiveram apenas 16 meses para construir, a partir do zero, os principais componentes da cervejaria Forst, de 154 anos de tradição e localizada em Algund, South Tirol. A nova casa de fermentação está localizada no perímetro das extensas instalações da fábrica de cerveja e pode ser fácilmente avistada da estrada que a cerca. A fachada de vidro de 4.800m² oferece uma vista da planta, que é considerada modelo para a produção moderna de cervejas da Europa. Até 12 tipos de cervejas podem ser produzidas por dia, cada uma com um volume de 630 hectolitros. A capacidade de produção anual é de 900.000 hectolitros de cerveja,

Com um diâmetro de 8,6 metros o tanque de separação é o coração da cervejaria. Aqui, o produto bom é automaticamente separado do grão gasto.

Transição cuidadosa para o novo sistema

Para uma planta tão complexa e sofisticada, o cronograma apertado foi um grande desafio. O empreiteiro geral Ziemann Holvrieka foi o responsável pelo planejamento e construção do equipamento da cervejaria. Os cinco tanques de fabricação de cerveja e o maquinário foram produzidos na fábrica em Bürgstadt/Main, de onde viajaram 550 km até South Tirol em caminhões. Durante a construção, a fabricação de cerveja precisava se manter como de costume. Até mesmo a transição para a nova planta teve que ocorrer sem a interrupção da produção.

Cada unidade de controle adaptada à sua tarefa.

A NORD DRIVESYSTEMS montou os motoretudores para todos os tanques de acordo com os requisitos específicos de cada aplicação, desde o moinho, que gentilmente mói os grãos de malte no começo do processo de fabricação, até o transportador de rosca removendo os grãos gastos. No primeiro estágio do processo, o malte é misturado com água da nascente das montanhas próximas no tanque de mistura. A mistura é então aquecida até várias temperaturas, por meio de superfícies condutoras termicamente otimizadas no fundo e nas paredes do tanque de mistura. Um inversor de frequência variável da NORD equipado com um sensor de temperatura controla o agitador dentro do tanque. Em sequência, o líquido é bombeado para o tanque de separação.

A NORD DRIVESYSTEMS montou os motoretudores para todos os tanques de acordo com os requisitos específicos de cada aplicação, desde o moinho, que gentilmente mói os grãos de malte no começo do processo de fabricação, até o transportador de rosca removendo os grãos gastos. No primeiro estágio do processo, o malte é misturado com água da nascente das montanhas próximas no tanque de mistura. A mistura é então aquecida até várias temperaturas, por meio de superfícies condutoras termicamente otimizadas no fundo e nas paredes do tanque de mistura. Um inversor de frequência variável da NORD equipado com um sensor de temperatura controla o agitador dentro do tanque. Em sequência, o líquido é bombeado para o tanque de separação.

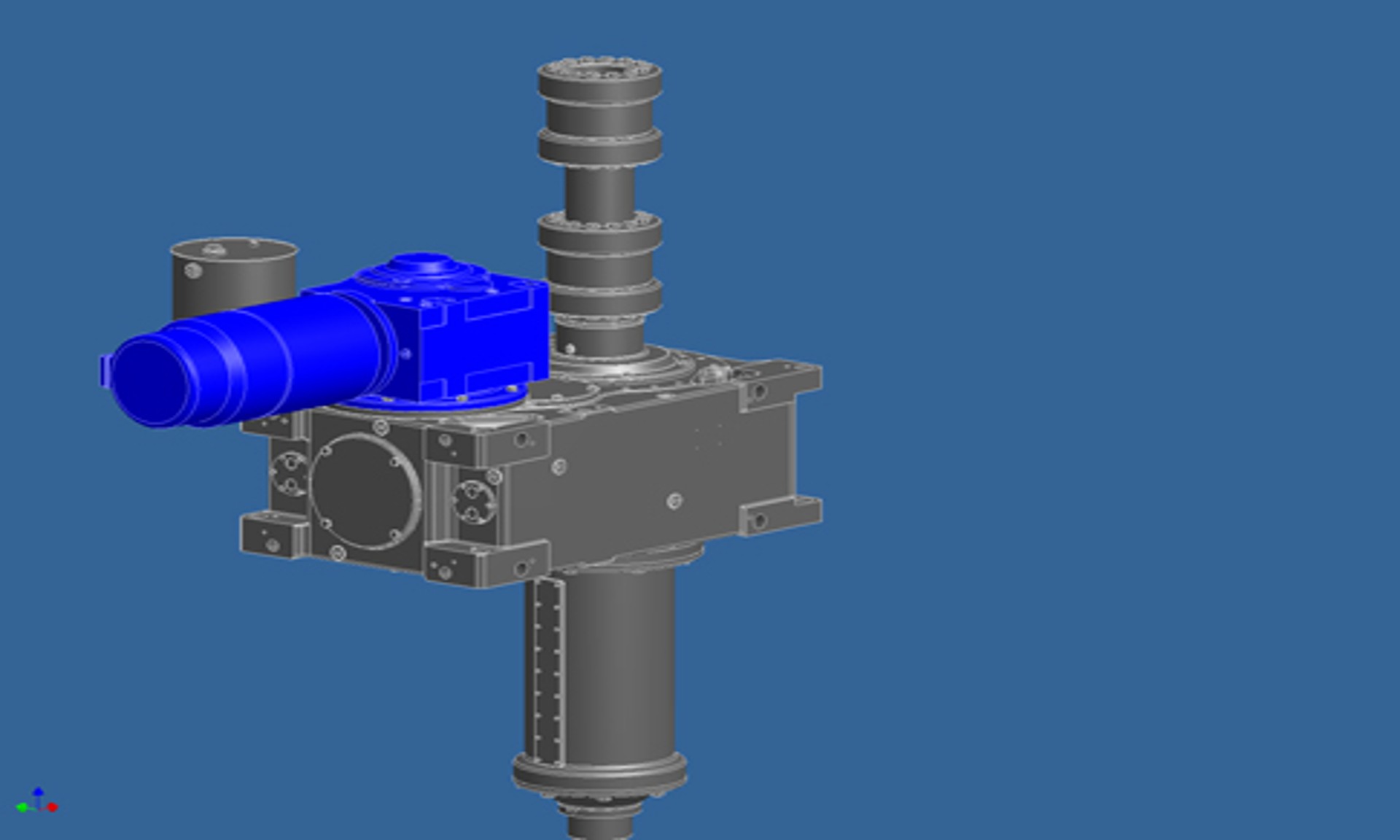

Cada unidade de controle foi adaptada aos requisitos individuais da aplicação. Na foto: Um motoredutor de engrenagens cônicas acionando o tanque de mistura.

Ajuste de velocidade suave

Medindo 8,6 metros de diâmetro e pesando quase 21,5 toneladas, o tanque de separação é o coração da cervejaria. As partes líquidas e sólidas da mistura são separadas num processo totalmente automatizado. Como o grão gasto se assenta no fundo do tanque, ele forma uma camada de filtro natural. Uma máquina de raspagem especial afrouxa essa camada no intuito de garantir um escoamento mínimo da mistura para cerveja. Desse modo, a qualidade da mistura se eleva e a matéria prima é utilizada eficientemente. Sensores de pressão no fundo do tanque detectam a consistência do grão gasto, e o controlador ajusta a velocidade da máquina de acordo com essa consistência. Este sistema de controle inteligente permite faixas de escoamento entre 9 e 14 litros por minuto por metro quadrado. Em seguida, o grão gasto é removido: a máquina é gradualmente abaixada e as barras planas montadas em seus seis braços empurram o grão gasto para fora do tanque através de uma saída. Este processo também é completamente automatizado. Se muita massa se acumula, o processo para abaixar é parado, e a velocidade é ajustada. Sendo assim, o tanque pode ser esvaziado em menos de seis minutos. Para processar o material tão suavemente quanto possível, o grão gasto é separado em uma velocidade baixa. No entanto, quando o grão gasto é removido, é necessária uma alta velocidade para que o tanque seja esvaziado tão rápido quanto possível. Portanto, o escurecimento do grão gasto é mínimo, e o escoamento é muito eficiente. Para checar se o sistema está funcionando suavemente, as velocidades, consumo de corrente, e a temperatura do motor é monitorada continuamente. Ambas as tarefas são manipuladas por uma unidade de controle da NORD personalizada e adaptada, localizada em um eixo oco ranhurado. O acionamento é uma combinação de um motor, um redutor industrial e um redutor de engrenagens cônicas. Ele possui um torque máximo de 96.000 Nm e pode regular continuamente sua velocidade tangencial de um até cem metros por minuto - fornecendo um torque constante.

Uma única unidade de acionamento controla o processo de separação, tanto afrouxando os grãos gastos quanto esvaziando o tanque. A combinação de um motoredutor e redutores industriais alcança torques até 96.000 Nm.

Precisão milimétrica

Dentro do tanque de separação, a máquina de raspagem é levantada e abaixada até 500 mm. O dispositivo de elevação trabalha com precisão milimétrica, ainda que sob carga completa. Um botão de limite e um sensor óptico foram instalados para um exato posicionamento. A altura pode ser ajustada quando a máquina está parada, inativa ou mesmo durante o funcionamento. Para este fim, tanto o redutor de engrenagens cônicas quanto a unidade de elevação hidráulica de óleo foram desenhadas para suportar as cargas radiais e axiais que ocorrem durante o processo. O controle do motor possui uma potência de 18,5 kW e fornece velocidades de saída de 0,04 até 4 rpm. Para garantir que a velocidade necessária seja mantida, o motor foi equipado com um encoder. Uma ventoinha externa refrigera o motor em baixas velocidades. Ambos os redutores possuem expansores de óleo para previnir vazamento pelas válvulas de respiro em temperaturas altas. Um sistema especial de vedação no redutor industrial garante que sempre haja uma película adequada de lubrificante no eixo. Devido ao seu projeto, a gaiola de elevação não necessita de reservatórios de óleo adicionais, o que elimina o problema de vedação. Seguindo o princípio UNICASE desenvolvido pela NORD, todos os rolamentos são integrados em um único bloco, o que garante excelente força e rigidez. Os blocos UNICASE não possuem junção de superfícies que possam se afrouxar sob o efeito de torques ou forças radiais. Os redutores leves e compactos funcionam mais silenciosamente, têm vida útil mais longa e menor consumo de energia do que as carcaças bipartidas.

Conclusão

"A nova cervejaria é um projeto exemplar, desenhado para operar confiavelmente por pelo menos 40 anos", diz o Dr. Walter Unterthurner, Diretor Técnico da Cervejaria Forst. A tecnologia de controladores da NORD DRIVESYSTEMS são peças importantes nesse projeto. Devido ao seu conceito modular de carcaças e componentes, as unidades de controle foram precisamente adaptadas às necessidades da cervejaria, e o processo de separação teve sua duração reduzida em aproximadamente uma hora e meia.